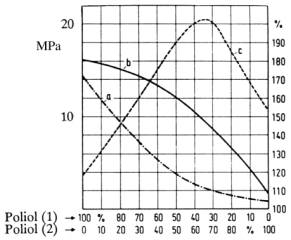

b – tensão de ruptura (MPa)

c – alongamento na ruptura (%)

Poliol (1) Teor de OH (%) = 5.0 ± 0,3

Poliol (2) Teor de OH (%) = 1,8 ± 0,2

7.1.2 - Adesivos líquidos 100% sólidos

O termo líquido ou 100% sólidos se refere aos adesivos que contenham essencialmente 100% do componente adesivo, e que podem ser aplicados ou usados na temperatura ambiente, ou ligeiramente superior. Os principais adesivos 100% sólidos são os PU's, as resinas epóxi, os cianoacrilatos, silicones, polissulfetos e resina uréia formaldeído. Os de PUs substituem: adesivos fenólicos, de polissulfeto ou neoprene nos setores automotivo e construção; grampos metálicos e compósitos plásticos em muitas aplicações; e são usados em embalagens, na laminação de filme com filme, que são mercados no qual a legislação ambiental tem promovido o uso dos sistemas sem solvente.

Os adesivos líquidos de PU com 100% de sólidos oferecem vantagens sobre os com solvente que incluem a eliminação do túnel de secagem para remoção do solvente, o rápido processamento, e possui adesão e resistência similar. Eles apresentam excelentes propriedades de adesão (devido à natureza polar), excelente resistência química (quando reticulados), flexibilidade, desempenho bom em baixas temperaturas, e podem ser curados lenta ou rapidamente. Algumas das desvantagens são: a limitada estabilidade térmica, manuseio, alto custo e limitada estabilidade a hidrólise nos feitos com poliol poliéster. São normalmente usados em sistemas de um ou dois componentes. Os sistemas mono-componente curados com a umidade do ar, são facilmente aplicados e não necessitam de mistura prévia, todavia, são dependentes da umidade relativa local e têm menor prazo de estocagem.

7.1.2.1 - Adesivos de dois componentes

Os sistemas dois componentes possuem cura rápida, na temperatura ambiente e são mais baratos, porém apresentam cura incompleta se os dois componentes não forem misturados adequadamente. Uma outra vantagem consiste no fato de que a relação entre os dois componentes pode ser ajustada para variar as propriedades, Os métodos de aplicação incluem spray, extrusão e cobertura com rolo ou pincel. Os sistemas líquidos de adesivos de dois componentes, com 100% de sólidos, com baixo teor de isocianato livre (< 0,1%), foram desenvolvidos, para minimizar problemas de migração e exposição dos trabalhadores aos isocianatos. Eles são baseados em prepolímeros (normalmente de MDI) de um poliol poliéster, poliéter, etc.

MATÉRIAS-PRIMAS - Pela utilização de diferentes matérias primas, as propriedades dos adesivos de PU podem ser variadas em uma grande faixa. ·

Isocianatos - O MDI é o isocianato (Capítulo 1) mais usado em adesivos de PU por ser pouco volátil. O TDI, IPDI, HDI, HMDI são também empregados, geralmente na forma de isocianatos modificados, devido a maior volatilidade. O MDI representa 75% dos isocianatos usados em adesivos, o TDI 20% e o restante são os alifáticos. O TDI possui baixo custo e reatividade média, e é usado na manufatura de prepolímeros de baixa viscosidade para substratos flexíveis. O MDI possui maior reatividade e baixo custo e é usado quando é necessária maior dureza e resistência à tensão e à temperatura, sendo empregado o MDI polimérico ou o MDI puro modificado, dependendo do uso. O IPDI, HDI e HMDI devido à natureza alifática possuem menor reatividade e são empregados quando se necessita maior resistência ao amarelecimento e à radiação UV. Nos sistemas de dois componentes reativos são mais usados o MDI polimérico e os isocianatos modificados, como os produtos da reação do TDI com polióis (trimetilol propano, glicerina, etc) dissolvidos em acetato de etila, com 75% de teor de sólidos e 13% de NCO livre. Estes isocianatos devem: ser processados de acordo com as regras de higiene industrial; serem compatíveis com os demais componentes para formar um adesivo homogêneo; permitir tempo de processamento ("pot-life") suficientemente longo; e reagir com o outro componente formando uma estrutura molecular fortemente reticulada, resultando em ótima coesão e resistência ao calor. ·

Polióis - Na maioria dos casos são usados polióis poliésteres alifáticos ou aromáticos (Capítulo 1) ou polióis poliéteres (Capítulo 1) (Tabela 7.1), com pesos moleculares entre 300 e 4500 e funcinalidade entre 2 e 4. Os polióis poliéster alifáticos (poliadipatos de 500<3000) são particularmente usados devido à alta polaridade dos seus grupos ésteres, que garantem uma alta adesão a diversos materiais, especialmente aos plásticos. Eles têm excelente resistência ao calor e a solventes, porém são mais sensíveis à hidrólise. Eles possuem: excelentes propriedades de adesão, resistência à abrasão, alta reatividade, porém são viscosos e têm custo de médio a alto. Os adesivos a base de polióis poliéteres não têm adesão tão boa quanto às dos poliésteres, todavia possuem maior resistência à hidrólise, e são mais baratos e menos viscosos, o que os torna indicados para a produção de adesivos reativos, sem ou com pouco solvente. O peso molecular do poliol desempenha um papel importante nas propriedades do adesivo. Quando são requeridas propriedades como maior flexibilidade e resistência à hidrólise, polióis como o óleo de mamona e o polibutadieno líquido hidroxilado são empregados devido às suas longas cadeias hidrófobas, todavia são mais susceptíveis à oxidação devido às suas insaturações.

Tabela 7.1 – Polióis usados em adesivos de dois componentes|

Poliol |

Poliéster |

Poliéter |

|||

|

Teor de OH (%) |

5,0 |

3,3 |

1,8 |

11,0 |

1,7 |

|

Teor de OH (meq/g) |

2,94 |

1,94 |

1.06 |

6,47 |

1,00 |

|

Densidade (g/cm3) a 200C |

1,12 |

1,12 |

1,18 |

1,0 |

1,0 |

|

Viscosidade Brookfield (Pa.s) a 200C |

20 |

15 |

25 |

0,6 |

0,3 |

Demais componentes - Os prepolímeros (Capítulo 1) podem reagir com extensores de cadeia como glicóis ou aminas para a formação de segmentos rígidos de poliuretano ou poliuréia. Glicóis são usados para promover flexibilidade e aminas (mais reativas e tóxicas) para maior rigidez e estabilidade térmica. Catalisadores, como as aminas terciárias (Capítulo 2) e os compostos organo metálicos (Capítulo 2) são usados para acelerar o endurecimento do adesivo bi-componente. Os organo metais, como o dibutil dilaurato de estanho, são os catalisadores mais eficientes e utilizados com os polióis poliéter menos reativos. Entretanto, aceleram o processo de envelhecimento mais rapidamente do que as aminas terciárias.

São também usados outros aditivos (Capítulo 2) como: cargas , agentes tixotrópicos, plastificantes, promotores de adesão, antiespumantes, antioxidantes, nivelamentes, surfactantes, pigmentos e secantes. Cargas normalmente são empregadas em adesivos para substratos rígidos como madeira, concreto, metal ou plásticos e são adicionadas para aumentar a dureza e reduzir custos, e o encolhimento durante o enrijecimento do adesivo, porém alteram o desempenho e as propriedades físicas. Cargas típicas são: carbonato de cálcio, talco, sílica, argila, negro de fumo, barita, pó de quartzo, pó de ardósia, asbesto, pó de metal, etc, e devem ser secas e misturadas ao componente poliol.

Agentes tixotrópricos são usados para controle da reologia pela redução da fluidez, evitando o escorrimento do adesivo, e incluem: sílica pirogênica, betonitas e negro de fumo. A adição de sílica pirogênica finamente dividida pode prevenir a penetração indesejada do adesivo em materiais absorventes como couro, tecidos ou concreto. Promotores de adesão são utilizados para provocar uma reação na superfície do substrato e desta forma aumentar a adesão. Os promotores de adesão mais usados são silanos, como os aminosilanos, mercaptosilanos, epoxisilanos e metacriloxisilanos.

Plastificantes como os ftalatos, benzoatos e parafinas cloradas, são usados para redução da viscosidade e custo, porém reduzem a tensão de ruptura, a temperatura de transição vítrea (Tg) e a dureza do adesivo. Nos sistemas de dois componentes 100% sólidos, se a viscosidade for demasiadamente elevada para a aplicação desejada, ela pode ser reduzida pela adição de pequenas quantidades de solvente, como: acetona, metiletilcetona, acetato de etila, tolueno e xileno. A camada de adesivo na superfície do material nem sempre é coesa e, pode formar ilhas. Este fenômeno é prevenido pela adição de materiais de alto peso molecular (formadores de filme), que melhoram a fluidez do adesivo. Exemplos são os poliuretanos hidroxilados (isocianato + pequeno excesso de poliol) ou derivados da celulose, como o acetobutirato de celulose ou a nitrocelulose, ou ainda, copolímeros do acetato de vinila/cloreto de vinila/ácido maleico. Além da secagem de todos os componentes é recomendado o uso de agente secante, (2 a 4% de zeolito) adicionado ao componente poliol.

PRODUÇÃO E PROCESSAMENTO - Todos os aditivos, tais como agentes de nivelamento, cargas, corantes, antioxidantes e catalisadores, são processados com o poliol, formando um componente, do adesivo, que pode ser estocado sem problemas. Para prevenir colagens deficientes, o adesivo deve ser misturado vigorosamente, para a completa homogeneização, antes do uso. Para a avaliação da processabilidade, o tempo de processamento (pot-life) é de importância crucial, visto que a viscosidade aumenta contínua e irreversivelmente até que o adesivo não possa mais ser processado. O tempo de processamento é influenciado pela temperatura e umidade, aumenta com a presença de produtos inertes como solventes e cargas, e dependendo do processo deve ser o mais longo possível. Esta é uma área em que o desenvolvimento de equipamentos adequados tem desempenhado papel importante na substituição dos adesivos com solvente. Com adesivos pouco reativos, o processo é conduzido manualmente, ou com sistemas simples de agitação, e os adesivos podem ser aplicados com pincéis, rolos, espátulas, ou como spray com uma pistola. Para sistemas reativos utilizam-se equipamentos mais sofisticados, dotados de bombas de pistão, para a dosagem automática e mistura dos componentes. Existem dois métodos de aplicação de adesivos flexíveis de dois componentes na laminação de filmes flexíveis. O primeiro emprega um sistema base solvente que é aplicado no substrato com um rolo, sendo o solvente removido em um forno com exaustão, e a laminação completada em um rolo aquecido. O outro método, atualmente o mais utilizado, emprega um sistema sem solvente usando um rolo de revestimento. A quantidade de adesivo necessária varia de uma a quatro gramas por metro quadrado, dependendo do tipo de laminado.

PROPRIEDADES - A coesão dos adesivos de PU é dependente da densidade de ligações cruzadas, natureza dos componentes, peso molecular, funcionalidade e estereo-química dos retículos. A natureza dos polióis influencia a força das ligações do adesivo e a proporção isocianato/poliol tem influência determinante na densidade de ligações cruzadas. Além da reação com o poliol, o poliisocianato atua como promotor de adesão do material a ser colado. Devido a isto, em alguns casos, como na união de metais rígidos, o poliisocianato é adicionado em quantidades superiores a 50% da estequiométrica. Em outros casos, como nos materiais flexíveis, utiliza-se um excesso de 10% do poliol, resultando em uma camada adesiva de alta flexibilidade.

Como regra, um excesso de isocianato leva à obtenção de filmes mais duros, enquanto um excesso de poliol resulta em adesivos de maior elasticidade. Um índice de isocianato maior do que 100 aumenta a dureza do adesivo, e a adesão a substratos que contenham grupos hidroxila, como madeira, papel ou vidro. Adesivos com maior teor de ligações cruzadas exibem ligações mais fortes, maior resistência à tensão e ao rasgo, porém menor elasticidade. Em geral as resistências às altas temperaturas, água, solventes, plastificantes, óleos e gorduras, aumentam com o teor de ligações cruzadas (Figura 7.2). Aplicações de sistemas de dois componentes líquidos com 100% de sólidos incluem embalagens industriais e de alimentos, e os sistemas típicos, usados na laminação de filmes, têm baixa viscosidade (< 1000 cP a 40-80oC), possuem tempos de cura de 48 a 72 horas e excelente adesão a muitos filmes, como: poliolefinas, metalizados, náilon, poliéster e alumínio.

Os adesivos de PU de dois componentes desenvolvidos para a indústria de construção, normalmente são amorfos e reticulados, pela utilização de polióis ramificados e/ou índices de isocianato maior do que 100. O uso de poliol de baixo peso molecular e teores maiores de reticulação impedem a separação de fases, e como consequência o adesivo possui maior módulo e dureza, menor elasticidade, e boas propriedades de tensão, resistência ao rasgo e ao descolamento, especialmente em temperaturas mais elevadas.

|

|

a – módulo a 100% (MPa)

b – tensão de ruptura (MPa) c – alongamento na ruptura (%) Poliol (1) Teor de OH (%) = 5.0 ± 0,3 Poliol (2) Teor de OH (%) = 1,8 ± 0,2 |

7.1.2.2 - Adesivo mono-componente

Os adesivos de um componente consistem de um prepolímero que cura por reação com a umidade do ar. Neles, o excesso do poliisocianato, a natureza e a funcionalidade das matérias-primas, devem ser balanceados de forma que as ligações resultantes tenham força, resistência e elasticidade satisfatória, e que a estabilidade do adesivo seja preservada durante a estocagem. Estes adesivos normalmente necessitam de pelo menos 40% de umidade relativa do ar para que se processe a cura. Os adesivos mono-componente curados com a umidade do ar são usados nas indústrias de construção e transporte para unir materiais porosos como a madeira, que contenham certa umidade, a outros substratos como metais ou plásticos, espuma rígida com células fechadas, PVC, poliestireno, ou painéis de PU. As principais áreas de aplicação são na manufatura automática ou manual de divisórias, portas, painéis sanduíche para isolamento de frigoríficos, caminhões, fábricas, etc.

Os sistemas, de colagem direta de vidros automotivos, têm impacto positivo no conforto durante as viagens. Os adesivos selantes elásticos (Capítulo 7.2) reduzem as freqüências naturais e as vibrações em carrocerias de veículos. Nas janelas laterais de trens produzem uma enorme redução de vibrações e ruídos. Estudos em veículos com vidros colados demonstram que as áreas dos vidros funcionam efetivamente como painéis de tensão em conjunto com toda a estrutura. Desta maneira contribuem significativamente para a rigidez estrutural do veículo, com vantagens como economia de materiais e redução de peso. Na construção civil, os adesivos selantes mono-componente de PU, curados com a umidade do ar, na temperatura ambiente, são aplicados em: juntas com movimentos severos, em metais, vidro, cerâmica, madeira, plástico, concreto e alvenaria.