Figura 4.7a

|

Figura 4.7b

|

Cerca de 20% das espumas flexíveis (Capítulo 3) são fabricadas em moldes fechados e usadas em: assentos e encostos de veículos; absorção de som e vibrações; acolchoamento de móveis; embalagens; etc. O principal setor de aplicação das espumas flexíveis moldadas são as indústrias automotivas e moveleira. Nos veículos os assentos, encostos e apoio de cabeça, etc são produzidos com espumas flexíveis moldadas. Os carpetes são revestidos em sua base com espumas flexíveis. Além disso partes do carro e do motor recebem camadas de espuma para redução do som e vibrações. Nos veículos automotivos, são utilizadas devido às vantagens econômicas dos processos automatizados em grande escala e pelas características de amortecimento que podem ser ajustadas a diferentes necessidades de transporte (Figura 4.7).

Figura 4.7a

|

Figura 4.7b

|

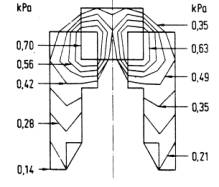

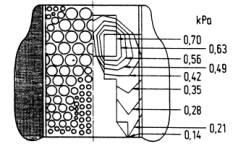

Existe uma demanda especial de assentos automotivos que atendam requisitos relativos à anatomia humana combinada com as trepidações do veículo, e considerações de segurança. As espumas flexíveis moldadas são um material particularmente interessante devido as suas propriedades, especialmente a possibilidade de variações de formato e propriedades de amortecimento. Em qualquer situação o assento deve prover ao passageiro espaço suficiente para se mover. Acelerações horizontais e verticais devem ser absorvidas. Além disso o desenho do assento deve ser consistente com a anatomia humana. A distribuição das tensões na superfície do assento deve ser ajustada à sensibilidade do corpo humano (Figura 4.8).

|

Encosto |

Assento |

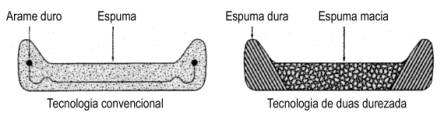

A pressão no assento pode ser aumentada pela estruturação da superfície da espuma. Dependendo da área, profundidade e formato da estrutura, as características de IFD (deflexão da força de endentação) de diferentes seções do assento podem ser ajustadas às necessidades, embora o material seja de uma mesma dureza média (Figura 4.9). Um maior conforto pode ser obtido com o uso de assentos automotivos de diferentes durezas. Neste caso, uma espuma macia no centro aumenta o conforto, enquanto uma de maior dureza é usada na base e laterais., provendo um suporte seguro em qualquer situação. Para obtenção de maior suporte, pode-se espumar no local uma espuma semi-rígida com alta resiliência, ou partes de espuma de maior dureza podem ser coladas ou presas no assento. A técnica de espumação com duas durezas é a preferida pois combina duas espumas de qualidades diferentes em uma única espumação.

Figura 4.9 - Distribuição da pressão no assento

As espumas de duas ou múltiplas durezas são uma classe especial de espumas de alta resiliência (HR) usadas quase exclusivamente na industria automotiva. O suporte de carga e um conforto duradouro podem ser obtidos com assentos possuindo zonas de espumas com durezas diferentes, ou pela incrustação de uma estrutura metálica no assento. Esta técnica envolve a colocação manual da armação de arame duro. O conceito de espuma de durezas múltiplas destina-se a substituir o arame, por espuma de maior dureza (Figura 4.10).

O apoio de cabeça é outra parte importante do veículo que é produzida com espuma flexível moldada, podendo ser fabricada separadamente ou fazer parte do encosto. Comparadas com as outras formas de absorção de ruído, o processo de revestimento da base do carpete com espuma moldada a frio, oferece diversas vantagens. O encapsulamento do ruído produzido em partes do veículo como transmissão e motor, também é uma área de aplicação para as espumas flexíveis moldadas.

As espumas flexíveis moldadas são também bastante utilizadas pela industria moveleira, onde oferecem grande liberdade de desenhos devido às facilidades de processo, propriedades físicas, geometria dos moldes, e possibilidade de insertos. Nesta área as espumas moldadas são usadas em uma grande gama de durezas. As macias e hiper macias com resistência à compressão de 1 a 2,2 kPa são empregadas em encostos e como enchimento de almofadas. A espuma do assento possui superte de carga entre 1,5 a 4,5 kPa. Quando combinamos um suporte rígido com um revestimento almofadado, maiores durezas são adequadas (4 a 6 kPa). A dureza do descansa-braço pode ser diferente (2 a 6 kPa) dependendo se a espuma é usada como uma camada fina em cima do apoio, como um enchimento com inserto, ou como um enchimento cambiável. Se a espuma tem função estrutural, preferivelmente as insertos devem ser de madeira, metal, espuma semi-rígida, têxtil ou polímeros reforçados com fibra de vidro espumados no local.

4.3.1 - Tecnologia de processo

Em contraste com a produção de grandes blocos, a fabricação das espumas flexíveis moldadas é conduzida em plantas projetadas para a produção repetitiva de espumas com perfis determinados. Numa operação típica (Figura 4.2), um molde é condicionado termicamente e aplicado desmoldante. A quantidade pré-determinada de mistura reagente é vertida no molde que é fechado. Decorridos alguns minutos, a peça curada é desmoldada e o processo repetido. Os moldes são normalmente feitos de alumínio fundido, em duas partes, com sistema para abertura e fechamento mecânico da tampa. Para produções menores, as ferramentas banhadas ou revestidas com folhas de metal são alternativas viáveis. Moldes não metálicos, também são úteis em produções em menor escala.

Os dois processos de moldagem de espumas flexíveis são a moldagem a quente, usada a mais de 30 anos, e o mais recente de moldagem a frio. No processo a quente, as formulações são semelhantes às das espumas flexíveis em bloco (Capítulo 3), exceto pelo uso de polióis mais reativos, com hidroxilas primárias e sistemas catalíticos ligeiramente diferentes. Calor é aplicado, após o preenchimento do molde, de forma a se obter cura suficiente da pele, para permitir uma desmoldagem mais rápida. Nos processos de cura a frio de espumas HR são utilizados reagentes mais reativos, que necessitam de menos energia. As espumas moldadas a quente e a frio (HR) diferem principalmente pelas suas características de suporte de carga - IFD (deflexão da força de endentação) (Capítulo 8). As diferenças básicas entre os dois processos são mostradas na Tabela 4.1.

Tabela 4.1 - Componentes de sistemas nos processos de cura a quente e a frio|

Processo |

A quente |

A frio |

|

TDI 80/20 |

TDI 80/20, TDI 80/20 com MDI, e MDI. |

|

| Poliol

poliéter reativo Poliol polimérico |

PM de 2800-3500 Opcional |

PM de 4500-6500

Opcional |

|

Temperatura do forno (ºC) |

180-300 |

75-200 |

|

Pós-cura |

Não |

Opcional |

|

Temperatura do molde no derramamento (ºC) |

25-45 |

50-70 |

Nas espumas moldadas a quente, os moldes são finos e leves com, espessura de 2 a 10 mm. As tampas possuem suspiros para prevenir retenção de ar e elevação da pressão no molde. Para a produção das espumas de alta resiliência (HR) moldadas a frio, os moldes geralmente são mais pesados e de construção mais precisa. Devem ser projetados para resistir a uma pressão interna de até duas atmosferas, com selagem adequada e garras firmes. Como estas espumas são propensas a colapsar com o alívio da pressão, o escape deve ser cuidadosamente controlado.

O condicionamento térmico do molde é importante por diversas razões. A densidade média da peça pode ser afetada pela temperatura da parede do molde. Se a superfície do molde está fria, ou a se temperatura não é uniforme, o calor das reações exotérmicas pode ser dissipado de forma irregular, resultando em variações na densidade da pele. O pré-aquecimento também ajuda a completar as reações na pele e reduzir o tempo de cura. Alem disso, a superfície quente do molde ajuda a evaporar os solventes introduzidos durante a aplicação do desmoldante.

A temperatura do molde é crítica para a produção de espumas com pele adequada. Para as moldadas à quente, são usadas temperaturas em torno de 37ºC. Se a temperatura do molde estiver abaixo de 25ºC, forma-se pele grossa indesejável. Com o molde muito quente, a pele fica excessivamente fina e frágil. Como existem diversos sistemas de espumas HR, com matérias-primas e reatividades diferentes, alguns necessitam somente de temperatura ambiente no molde, enquanto outros operam com o molde a 60-71ºC. Em temperaturas excessivas, as espumas HR exibem defeitos sob a superfície. Com qualquer sistema os moldes devem ser projetados para permitir 1-2% de encolhimento na peça moldada final. Os processos, de espumas semiflexíveis moldadas, são melhores controlados em temperaturas entre 29 e 43ºC. Fora desses limites, podem ocorrer problemas de fluidez e pressão interna.

Os PU's têm excelentes propriedades adesivas. Como conseqüência, é necessário o uso de desmoldante (Capítulo 2). O ponto de amolecimento do desmoldante deve ser ligeiramente menor que a faixa de temperatura da linha de espumação. Neste caso o desmoldante é sólido durante as etapas de vazamento e reação, porém, quando o molde se aproxima da temperatura de desmoldagem, torna-se líquido e permite a fácil retirada da espuma. Misturas de ceras deste tipo têm ótimas propriedades desmoldantes, mas devem ser reaplicadas após cada desmoldagem. Em alguns casos o molde é revestido com filme de plástico, ou tecido não aderentes, que aderem ao PU e servem como revestimento protetor ou decorativo do produto final.

4.3.2 - Espumas flexíveis moldadas a quente

O principal uso, das espumas flexíveis moldadas a quente, é como enchimento de contorno, das molas dos acentos automotivos. Nos processos de fabricação de espumas flexíveis de PU moldadas a quente, as matérias-primas, utilizadas nos sistemas, são similares às usadas no processo de espumas flexíveis convencionais em bloco (Capítulo 3). Os polióis são de menor reatividade, os catalisadores são basicamente os mesmos e os surfactantes de silicone têm a mesma natureza química. Neste processo as espumas são curadas em fornos a temperaturas elevadas (120 a 140ºC para que se completem as reações.

Os sistemas desenvolvidos para moldagem a quente normalmente utilizam polióis poliéteres (Capítulo 1) de peso molecular de 3000 a 5000, trifuncionais, que reagem com TDI-80 ou TDI-65 (Capítulo 1). Espumas de maior rigidez usam polióis de funcionalidade mais alta e as espumas mais flexíveis, com melhores propriedades de tensão, empregam polióis difuncionais. O emprego de polióis poliéteres reativos permite a redução do tempo de cura e foram especialmente desenvolvidos para a produção das espumas flexíveis moldadas. Para aumentar as propriedades de suporte de carga das espumas, são usados polióis poliéteres modificados, (Capítulo 1) com poliuréia (poliol PHD) ou com copolímero estireno/acrilonitrila (poliol polimérico). Uma variada gama de espumas (Tabela 4.2), com uma ou duas densidades, pode ser preparada com o uso do poliol polimérico e do poliéter diol (como aditivo para amaciamento).

Tabela 4.2 - Sistemas típicos de espumas moldadas a quente|

Componente |

Partes em peso |

||

|

Macia |

Dura |

Encosto |

|

|

80 |

- |

92 |

|

|

20 |

100 |

- |

|

|

- |

- |

8 |

|

|

1,0 |

0,8 |

1,0 |

|

|

- |

0,04 |

0,08 |

|

|

0,10 |

0,10 |

0,08 |

|

|

- |

- |

0,13 |

|

|

0,40 |

0,09 |

||

|

0,05 |

0,13 |

||

|

Água |

2,4 |

2,1 |

3,5 |

|

Índice de TDI |

100 |

100 |

98 |

Na fabricação das espumas moldadas a quente, a velocidade da reação de formação do poliuretano é da mesma ordem da velocidade de reação da água com o isocianato (Capítulo 1). Todavia a formação do retículo polimérico é mais lenta em comparação com a reação de formação do gás carbônico expansor. Este fato é contornado pela catálise da reação de polimerização e estabilização do crescimento da espuma.

Catalisadores organo metálicos como o octoato estanoso (Capítulo 2) e amínicos (Capítulo2) como a trietileno diamina (TEDA) são usados para catalisar as reações isocianato/poliol (gelificação). Dependendo do tipo e da estrutura, as aminas terciárias são mais efetivas na catálise das reações de gelificação, expansão e cura da pele. Diferentes tipos de aminas terciárias são utilizados na catálise da reação de isocianato/água (expansão), como a bis(2-dimetil amino etil) éter (BDMAEE). Sais de ácidos orgânicos (como o ácido fórmico ou o 2-etil hexanóico) de aminas terciárias são usados como catalisadores de ação retardada. A BDMAEE, bloqueada com ácido fórmico, pode ser usada como catalisador de expansão retardada. O uso do ácido fórmico como bloqueador pode resultar em problemas de corrosão e de abertura das células da espumas. Aminas terciárias de baixa tensão de vapor, como a trietil amina, são usadas como catalisadores de cura da pele. Outros tipos são as morfolinas modificadas, que são insolúveis no polímero formado e migram para a superfície catalisando a cura da pele.

Como no caso da obtenção das espumas em bloco é importante o uso de estabilizadores solúveis em água como os polieterpolisiloxanos. No caso de estabilização inadequada e/ou reticulação deficiente, a espuma colapsa. Rachaduras na espuma resultam de uma gelificação deficiente. Para a obtenção de células abertas o excesso de gás carbônico deve escapar das células no final do crescimento da espuma. No caso de excessiva, estabilização ou catálise da reticulação formam-se células fechadas indesejáveis. O mecanismo dos processos de nucleação, estabilização e abertura das células são assunto de diferentes interpretações na literatura e foram discutidos no Capítulo 3.

A tecnologia do processo de fabricação das espumas moldadas a quente é determinada pela necessidade de introdução de calor na espuma. O molde deve suportar variações de temperatura entre 25 e 250ºC e ser bom condutor de calor. Eles podem ser construídos de aço carbono (espessura de 1,5 a 2 mm), chapa de alumínio (espessura de 4 a 6 mm) ou alumínio fundido (espessura de 6 a 10 mm). A menor espessura da parede favorece a transferência de calor. Em contraste com a produção das espumas a frio, não é possível o superenchimento do molde para aumentar a densidade e dureza. A espuma reticula pouco antes da aplicação de calor externo, de forma que uma sobrecarga de espuma resulta em extrusão através dos suspiros. Adicionalmente, o aumento da pressão no molde leva a formação de células fechadas e rachos internos na peça moldada. Então, um alívio constante no molde é necessário, Uma vez que as espumas moldadas a quente são processadas em baixas pressões, há pouca exigência de estabilidade da ferramenta. Na prática, os moldes possuem numerosos suspiros na tampa, que permitem a fácil extrusão da espuma. A disposição dos suspiros é estabelecida empiricamente. Como a espuma encolhe cerca de 2%, este fato deve ser levado em consideração na construção do molde.

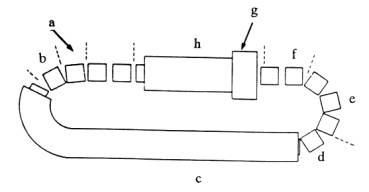

Nas linhas de moldagem de espumas (Capítulo 4.2), pelo processo convencional de moldagem a quente (Figura 4.11), a mistura reagente é distribuída no molde previamente condicionado a uma temperatura de cerca de 40ºC. Insertos de aço, espuma aglomerada, espuma moldada, etc são colocados no molde que foi previamente preparado com desmoldante. Pouca nucleação produz espuma com células grandes, com tendência de fechar; nucleação excessiva acarreta o efeito oposto. Portanto, é evidente que as propriedades da espuma são influenciadas pela intensidade de mistura das matérias primas. A máquina distribuidora pode ter uma ou duas cabeças misturadoras. No processo em alta pressão é importante controlar a mistura pelo estrangulamento da câmara de mistura. Para obtenção de uma superfície livre de defeitos, a mistura reagente deve ser derramada de uma forma tão suave e laminar quanto possível. As matérias primas derramadas pela máquina injetora devem ser controladas numa faixa de temperatura para eliminar a possibilidade de defeitos. A faixa é dependente do tipo de sistema. A temperatura das matérias primas deve ser controlada por recirculação através de um trocador de calor, a temperatura usual é 20 a 25ºC.

a) Carga dos reagentes, b) Fechamento do molde, c)

Forno de cura (150 a 250ºC), d) Abertura automática do molde, e) Desmoldagem,

f) Limpeza e inspeção, g) Aplicação de desmoldante, h) Resfriamento do molde

e condicionamento a 35º-40ºC.

Figura 4.11 - Processo de fabricação de

espumas flexíveis moldadas a quente

O molde cheio é fechado, e após o crescimento e extrusão da espuma, ela é aquecida no forno de cura que é normalmente aquecido por ar quente, mantido em temperatura entre 150ºC a 250ºC, para atingir uma temperatura na parede interna do molde de cerca de 120ºC. Aquecimento direto por fluido externo é um método mais eficiente, para controle da temperatura do molde. No final da cura o molde é aberto e a espuma removida manualmente. O molde quente é limpo da espuma extrudada com ar pressurizado ou escovas de aço giratórias. Aplica-se desmoldante, preferencialmente a base d'água, por spray. O molde é resfriado em uma zona de resfriamento, a uma temperatura de 30 a 40ºC, por ar ou banho de água. Então, colocam-se os insertos necessários, molde é condicionado e o processo é reiniciado. Dependendo do tamanho e tipo do molde. o tempo de residência da espuma no molde no molde é de 10 a 15 minutos, combinado com um tempo similar para desmoldagem e preparação do molde para um novo ciclo, o que resulta num ciclo total de 20 a 30 minutos.