Suporte de carga

a) duas ou mais densidade, b) assento convencional

As espumas de alta resiliência (HR) (Capítulo 3) são aquelas que possuem resiliência maior do que 60% e um fator de conforto (Capítulo 8) entre 2,0 e 3,0 ou maior, contra um fator de conforto entre 1,7 a 2,0, para as convencionais moldadas a quente. As espumas HR surgiram nos anos 1960, utilizando poliéteres trióis reativos, terminados em óxido de etileno (Capítulo 1), diaminas como extensor de cadeia e combinações de isocianatos, permitindo a produção de diferentes tipos de espumas para atender as várias especificações automotivas. No processo a frio temos as seguintes características: os moldes são mantidos em temperaturas mais baixas (40 a 65ºC); os sistemas utilizam polióis com hidroxilas primárias reativas; e polióis poliméricos; os isocianatos empregados podem ser o TDI puro, TDI modificado, mistura de TDI/MDI, ou MDI. Esta grande variedade de matérias-primas resulta num grande número de processos diferentes, que necessitam de técnicas de produção e uso de aditivos adequados.

Os primeiros polióis poliéteres utilizados, possuíam teor de hidroxilas da ordem de 35 mg de KOH/g, com 65 a 75% de hidroxilas primárias (Capítulo 1), e funcionalidade média de 2,4. Atualmente, as espumas HR são formuladas em sistemas de dois componentes, empregando polióis poliéteres com peso molecular de 4000 a 6000, terminado com 5 a 25% de óxido de eteno, possuindo 65 a 90% de hidroxilas primárias e funcionalidade média superior a 2,8. Polióis de alto peso molecular e alta funcionalidade permitem a obtenção de espumas com resiliência superior a 70%. A funcionalidade média e o teor de hidroxilas primárias do poliol são fatores importantes na velocidade de gelificação da espuma. Polióis poliéteres modificados também são usados. O componente isocianato (Capítulo 1) pode ser um TDI-modificado, um MDI-modificado ou ainda mistura MDI/TDI. O ciclo de moldagem é cerca de 15 minutos para os sistemas MDI/TDI e de 4 minutos para sistemas especiais a base de MDI. Os sistemas a base de MDI ainda necessitam de menores concentrações de poliol reforçado para a obtenção de espumas com alto suporte de carga.

A necessidade de melhores propriedades de tensão e IFD alto levaram ao desenvolvimento de tipos modificados de TDI. Prepolímeros, e soluções do trímero no monômero, ou misturar destes são os tipos mais utilizados de TDI modificado. Espumas de alta qualidade com larga latitude de processo podem ser produzidas com estes tipos de isocianatos. Formulações baseadas em misturas de TDI 80 e MDI permitem um processo de espumação estável. Misturas de MDI e TDI 65 conduzem a espumas com maiores durezas. Misturas de isocianatos com alto teor de TDI levam a obtenção de espumas com melhores propriedades de tensão. Com altos teores de MDI a espuma apresenta menores propriedades de tensão o que representar problemas quando do manuseio. Nos sistemas com 100% de MDI, a relação de isômeros 2,4 / 4,4, e o emprego de poliéteres especiais são decisivos. O teor da mistura é determinado pela estabilidade durante a estocagem do MDI. Em teores constantes de monômeros a reatividade decresce com o aumento da proporção do isômero 2,4. O uso de misturas com alto teor de 2,4 resulta em melhor fluidez da mistura reagente.

Diferentemente dos sistemas moldados a quente, nos sistemas a frio a reação de formação do poliuretano é mais rápida do que a reação isocianato/água. Isto resulta numa maior estabilidade intrínseca, durante a espumação, devido ao aumento da viscosidade da massa reagente. Em contraste com as espumas moldadas a quente, as moldadas a frio exibem uma estrutura celular menos regular. As espumas HR geralmente necessitam menos surfactante de silicone (Capítulo 2) e com menor atividade e do tipo regulador do tamanho das células. Usualmente, eles são siloxanos de baixo peso molecular, insolúveis em água, que contribuem ligeiramente para o fechamento das células. Aminas terciárias são usadas para catalisar a reação de formação do poliuretano, ao invés dos catalisadores organo metálicos tradicionais (Capítulo 2), e dependendo do tipo, são mais específicas na catálise da reação de expansão, de cura da pele, ou possuem efeito retardado (Capítulo 2). A redução da densidade pode ser obtida pelo uso de dióxido de carbono líquido como agente de expansão auxiliar. A seguir mostramos alguns exemplos de sistemas de espumas flexíveis de PU curadas a frio.

· Sistemas de TDI curados a frio

Esta tecnologia é baseada no uso de TDI e polióis de alta reatividade (Tabela 4.3) e requer catalisadores de expansão e gelificação. Devido a grande velocidade de produção, usual na fabricação de assentos automotivos, combinada à alta sofisticação do desenho dos moldes utilizados, pode-se usar catalisador de expansão de ação retardada, para permitir tempo suficiente para derramamento dos reagentes e fechamento do molde.

Tabela 4.3 – Formulação de espuma HR feita com TDI|

75 |

|

|

25 |

|

|

Água |

3,5 - 4,2 |

|

0,8 -1,5 |

|

|

0,2 - 0,3 |

|

|

0,15 - 0,25 |

|

|

1,0 |

|

|

Índice de TDI |

90 - 110 |

Nas espumas HR tradicionais, a porção de segmento flexível da matriz polimérica é um polímero contendo ligações uretânicas resultantes da reação do poliol com o isocianato. As estruturas poliuréicas são formadas pela reação da água com o isocianato. Nas espumas feitas com TDI e dietanol amina como reticulador (Tabela 4.3) é aceito que estas reações levam a uma morfologia de duas fases constituídas de domínios discretos de segmentos rígidos dispersos em uma fase polimérica de segmentos flexíveis. Uma fase reforçante adicional pode estar presente se a espuma for formulada com cargas particuladas presentes nos polióis poliméricos (Capítulo 3).

·Sistemas de MDI curados a frio

Nos sistemas a base de MDI as vantagens são: ciclo de produção menor, menor temperatura dos moldes, redução da perda de espuma nos alívios e selagens dos moldes, maior velocidade de cura. Os testes de qualidade podem ser feitos mais cedo e as peças podem ser fabricadas e embaladas em poucas horas. Os polióis poliéteres reativos usados são trióis e dióis. Os trióis têm peso molecular na faixa de 4000 a 7000 e os dióis entre 2000 e 4000. O isocianato normalmente é o MDI polimérico misturado com um prepolímero ou em mistura com isômeros 2,4’ ou 4,4’ (Tabela 4.4).

Tabela 4.5 – Formulação de espuma HR feita com MDI|

100 |

|

|

Água |

3 - 4 |

|

0 - 1 |

|

|

0,1 - 0,15 |

|

|

0,15 - 0,25 |

|

|

0,7 - 1,2 |

|

|

Índice de MDI |

80 - 100 |

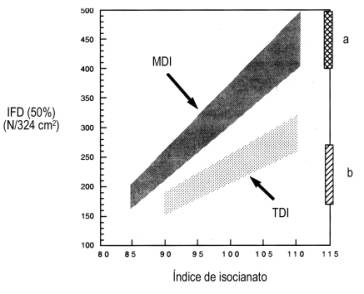

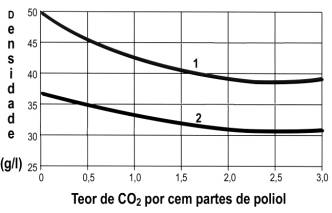

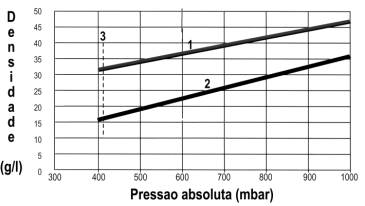

Nestes sistemas, o rápido aumento da viscosidade pode acarretar problemas de fluidez e um controle adequado de temperatura é recomendado. A funcionalidade e o teor de isômero puro são as variáveis que afetam a fluidez. A expansão é menos favorecida do que nos sistemas de TDI, e este fato pode ser contornado pelo uso de catalisadores de gelificação retardada e de expansão. A Figura 4.12 ilustra as diferenças de densidade de espumas feitas com MDI e TDI expandidas com a mesma quantidade de água. Outra característica dos sistemas de MDI é a forte resposta às variações de índice de isocianato usado. Isto permite formular espumas com características de suporte de carga diferentes.

|

Densidade

|

Suporte de carga

a) duas ou mais densidade, b) assento convencional |

Em bases globais, cerca de 15% da espumas moldadas HR, usadas em assentos, são produzidas com uma mistura de TDI e uma forma polimérica de MDI. Uma proporção usual é 80% de TDI e 20% de MDI polimérico. Os sistemas a base de TDI normalmente necessitam de temperaturas mais elevadas do que os a base de MDI. Quando usamos esta tecnologia temos que levar em conta a proporção de isocianatos utilizada. Quando predomina o TDI (80%) os aditivos devem ser semelhantes aos do sistema de TDI. Neste caso, existe uma maior estabilidade intrínseca imposta pelo MDI. Portanto, catalisadores de expansão para promover a abertura das células devem ser usados, porém, o surfactante de silicone deve prover estabilidade suficiente ao sistema. Quando predomina o MDI (50%) os aditivos devem se assemelhar aos da tecnologia para MDI e o surfactante deve ajudar a abertura das células. Quando se usa TDI modificado com MDI a mesma combinação catalítica é adequada (Tabela 4.5).

Tabela 4.5 – Formulações de espumas HR feitas com TDI e MDI|

100 |

100 |

100 |

|

|

Água |

3 - 4 |

3 - 4 |

3 – 4 |

|

0,15 - 0,25 |

0,15 - 0,25 |

0,15 - 0,25 |

|

|

0,15 - 0,30 |

0,00 - 0,15 |

0,10 - 0,20 |

|

|

0,00 - 0,15 |

0,15 - 0,25 |

0,15 - 0,25 |

|

|

0,7 - 1,2 |

0,7 - 1,2 |

0,7 - 1,2 |

|

|

80 |

50 |

||

|

20 |

50 |

||

|

100 |

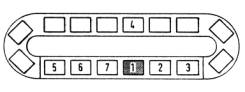

Uma grande variedade de máquinas é utilizada para a moldagem a frio. As mais simples empregam um sistema de mistura dos dois componentes, com dosagem semi-automática e moldes abertos manualmente. Por outro lado, os processos complexos, como da fabricação de assentos para indústria automotiva, utilizam sistemas contínuos com incorporação de esquemas automáticos de abertura, carga e fechamento dos moldes. Os sistemas de espumas moldadas a frio reagem sem calor adicional de forma que são obtidos tempos menores de residência no molde, durante a produção. Para a obtenção de uma boa superfície moldada, o molde deve ser mantido em uma temperatura entre 30 a 65ºC, quer em um forno ou por aquecimento direto. As reações são exotérmicas e a temperatura do molde depende também do material. Moldes metálicos, normalmente fabricados em alumínio fundido, necessitam de temperaturas mais elevadas, do que os feitos com resina epóxi ou poliéster reforçado com fibra de vidro. Os moldes devem resistir a pressões de 1 a 2 bar, e possuir abertura tão estreita quanto possível, o que requer o uso de garras firmes. Sistema de fechamento utilizando ar comprimido resulta numa melhor distribuição das pressões na linha de abertura. Desta forma defeitos na peça podem ser evitados. Defeitos como vazios, devido ao alívio de pressão ou colapso, podem ocorrer, se a espuma extruda do molde de forma incontrolada, ou se o molde permite perda de pressão. Em contraste com as espumas moldadas a quente, pode ocorrer pequeno escape nos suspiros, sendo possível o superenchimento do molde. Isto permite a obtenção de espumas com densidade 25% maior do que sob expansão livre, possibilitando variar a densidade das espumas. Como nas moldadas a quente, deve-se prever um encolhimento de 2%.

Durante o processo (Figura 4.13) os moldes são aquecidos por circulação de fluido de aquecimento. Inicialmente, é pulverizado desmoldante no molde condicionado termicamente (1). Normalmente, é usada uma solução de cera que permite rápida secagem do filme entre 40 e 60ºC. Se o filme é aplicado muito densamente, ou se a cera não está seca quando entra em contato com a mistura reagente, então podem ocorrer defeitos na peça moldada. No molde já preparado se necessário podem ser colocados insertos (2). Então, o molde aberto ou fechado pode ser preenchido (3). Se o tempo para fechar a tampa é longo em comparação com o de enchimento e crescimento, é melhor o enchimento através de um orifício na tampa, com o molde fechado. O derramamento da mistura reagente no molde pode ser feito em faixas. Desse modo, em moldes complexos, defeitos como retenção de ar, etc podem ser evitados. A injetora deve ser regulada para que a mistura seja completamente introduzida no molde antes do início do crescimento da espuma. Na etapa de cura (4) o molde é aquecido a cerca de 50ºC num forno de ar quente ou com calor radiante. O aquecimento direto por recirculação com fluído de aquecimento tem as vantagens de aquecimento mais rápido e melhor controle da temperatura. Após um tempo de residência no molde de 2 a 6 minutos o molde é aberto (5) e a peça moldada é removida mecânica ou manualmente (6), e o molde é limpo (7).

4.3.4 - Estabilidade da espuma

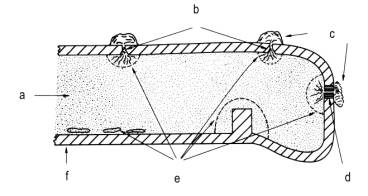

Uma boa estabilidade nos primeiros estágios da reação é um requisito para a produção de peças sem defeitos. A dificuldade de manter uma estabilidade adequada, aumenta com o decréscimo da densidade. Uma forma de medir a estabilidade da espuma é a expansão livre. A estabilidade interna da peça pode ser avaliada pelo corte da espuma e exame dos defeitos. Falhas na estabilidade de uma espuma moldada é evidenciada pelo colapso, instabilidade no suspiro, ou vazio sob a superfície. A figura 4.14 mostra as áreas da espuma que estão sujeitas a colapsos e vazios. A instabilidade está freqüentemente relacionada à complexidade do molde e densidade da espuma. As de baixa densidade estão sujeitas a instabilidades principalmente quando espumadas em moldes extensos, finos e com insertos. O fenômeno pode ser causado por fatores químicos, como ajuste da catálise, ou químicos/mecânicos.

Durante o processo, os reagentes são misturados e vertidos no molde. Para otimizar o preenchimento da cavidade a mistura reagente pode ser derramada por um robô que obedece a um padrão estabelecido. Distribuição da massa reagente no molde, em uma área confinada, pode fazer com que as melhores formulações exibam problemas de processo. Problemas de colapso são encontrados em moldes extensos e finos, contendo insertos e projetados com alívio na selagem. Muitos encostos são produzidos desta forma em densidades tão baixas quanto possível.

|

a)

espuma; b) suspiros; c) extrusão da espuma; d) vedação; e) áreas sujeitas à instabilidade; f) molde metálico |

Um desequilíbrio na gelificação/expansão, pode ter resultados catastróficos. No caso de expansão excessiva, a força dos gases excede a resistência do polímero em crescimento e pode ocorrer coalescência das células. De preferência o líquido deve fluir, antes do creme, e preencher todo o volume, para permitir uma melhor distribuição do material no molde, e catalisador de expansão retardada pode ser usado. No caso de polimerização lenta, pode ocorrer extrusão da massa, nos suspiros e pontos de selagem, desestabilizando a espuma.

A espuma expande preenchendo a cavidade e em alguns casos o material expande enquanto flui. Se a velocidade de polimerização for demasiadamente rápida, a espuma pode não fluir e preencher o molde. O caminho para maximizar o fluxo da espuma é o balanço da expansão e gelificação, e a polimerização pode ser retardada, pelo uso de catalisador de gelificação retardada, para manter a viscosidade da mistura baixa o suficiente. A cura deve ser excelente logo após a desmoldagem sem dano à peça e catalisadores de cura da pele podem ser necessários.

O surfactante de silicone deve emulsionar os diferentes produtos e estabilizar as bolhas que irão crescer e formar a estrutura celular. Durante o fluxo e particularmente quando a mistura está sendo expelida, através de orifícios, o surfactante deve prover estabilidade suficiente para a estrutura celular do material parcialmente curado resistir às forças de cisalhamento. A espuma, após ser retirada do molde, deve possuir células abertas para dispensar o rompimento por esmagamento e problemas de encolhimento e surfactante de silicone de menor estabilidade pode prevenir este problema.

4.3.5 - Propriedades das espumas moldadas

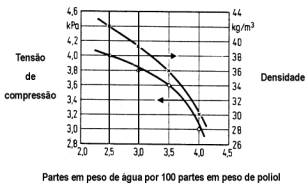

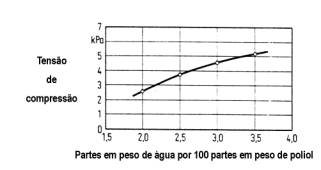

Diferentes critérios, independentemente do perfil da peça, são utilizados para a caracterização das espumas flexíveis moldadas. Os mais usados são as propriedades mecânicas, especialmente dureza (Capítulo 8) e a variação das propriedades após o uso prolongado (Capítulo 8). O controle da dureza das espumas flexíveis moldadas é normalmente feito de forma semelhante ao descrito no Capítulo 3.5.1 para as fabricadas em bloco. Para aumentar a dureza pode-se aumentar o índice, ou os teores de poliol polimérico ou extensor de cadeia. O formato da espuma tem influência nas propriedades, e a mudança do perfil do molde permite variações nas propriedades. A possibilidade de variação das propriedades da espuma através de superenchimento está correlacionada com o desenho do molde. Como mencionado anteriormente isto é possível somente com as moldadas a frio (HR). Na produção, tanto das espumas moldadas a quente quanto a frio, a dureza e densidade estão intimamente relacionadas e dependem da quantidade de água na formulação. Adicionalmente, nas moldadas a frio estes parâmetros podem ser alterados através de superenchimento. Na espumação a quente (sem pressão no molde ocasionada por superenchimento) a densidade da espuma decresce mais com o aumento do teor de água, do que o correspondente suporte de carga, devido à formação de poliuréia (Figura 4.15).

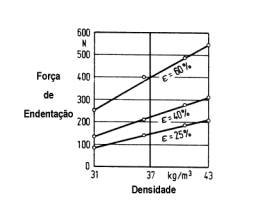

Nas espumas moldadas a frio de mesma densidade, obtidas através de superenchimento, um maior teor água na formulação, forma mais de poliuréia, resultando em maior dureza (Figura 4.16).

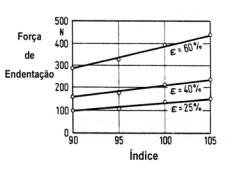

Na fabricação de espumas HR, utilizando-se uma mesma formulação, o superenchimento resulta em espumas com maior densidade e dureza (Figura 4.17).

O aumento do índice é outra forma de aumentar a dureza de espumas de mesma densidade (Figura 4.18). A processabilidade da espuma normalmente permite variar o índice de 90 a 105.

Uma forma de obtenção de espumas macias com baixa densidade e grande elasticidade é o uso de agentes de expansão auxiliar (Capítulo 2). Estes agentes de expansão auxiliares, usados no máximo em 20%, tem efeito positivo na fluidez da espuma, estabilidade e obtenção de células abertas. Todavia, o uso de agentes de expansão auxiliares, como CFC's, cloreto de metileno e mesmo os HCFC's, tem sido bastante restringido devido a questões ambientais. Alternativas para a diminuição da dureza da espuma com a utilização de equipamentos apropriados podem ser: 1) o uso de dióxido de carbono líquido, que pode ser adicionado em níveis de médios a altos, diretamente na cabeça misturadora, e em níveis de médios a baixo, previamente misturado ao isocianato ou ao poliol; e 2) a aplicação de vácuo no molde (Figura 4.19).

|

Espumação

com CO2

|

Moldada

a vácuo

|

Na avaliação da dureza da espuma podemos utilizar os testes de resistência à compressão e força de endentação (Capítulo 8). Os resultados dos testes dependem significativamente da umidade atmosférica, temperatura e envelhecimento da espuma. Baixas temperaturas afetam as propriedades da espuma. Com o abaixamento da temperatura a flexibilidade decresce e a dureza aumenta ligeiramente. Os testes de resistência à tensão, ao rasgo e o alongamento (Capítulo 8) são também utilizados para avaliar as propriedades das espumas flexíveis moldadas (Tabela 4.6).

Tabela 4.6 - Comparação entre propriedades de espumas moldadas| Espuma/Propriedade |

Densidade (kg/m3) |

Resistência à compressãoa 40% (kPa)

|

Tensão de ruptura (kPA) |

Alongamento (%) |

Deformação permanente (%) |

|

A quente I |

33 |

4,0 |

90 |

190 |

4 |

|

A quente II |

33 |

4,7 |

112 |

190 |

5 |

|

HR I |

38 |

3,3 |

110 |

125 |

4 |

|

HR II |

37 |

4,0 |

150 |

150 |

6 |

|

HR III |

44 |

5,6 |

152 |

150 |

5 |

Da comparação entre as espumas moldadas a quente e a frio, verificamos que as moldadas a quente exibem vantagens na relação densidade / dureza (resistência à compressão) e alongamento. Não há diferença significativa com relação à resistência à tração e taxa de deformação. Ênfase em algumas propriedades pode ser obtida pela otimização da formulação, todavia aumentos extremos de uma propriedade mecânica são usualmente obtidos as expensas de uma outra. Exemplos são as interdependências entre dureza e propriedades de tensão, ou alongamento e deformação permanente.

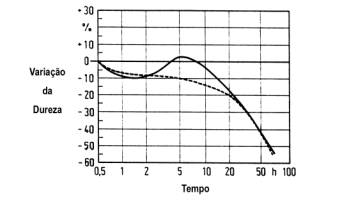

As espumas flexíveis moldadas devem atender a requisitos de durabilidade dependendo do tipo de aplicação. As espumas para fins automotivos são expostas a altas cargas estáticas e dinâmicas, bem como variações de temperaturas e umidade. Espumas para mobílias não são tão estressadas dinamicamente, mas devem ser resistentes ao uso por longos períodos de tempo. Testes de curta duração para avaliar o desempenho das espumas sob uso contínuo foram desenvolvidos, todavia proporcionam somente uma indicação da realidade. No teste de exposição ao vapor em autoclave (DIN 53578), podem-se avaliar variações na dureza (Figura 4.20) pela exposição ao vapor (120ºC, 100% de umidade relativa).

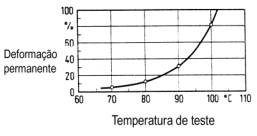

A taxa de deformação é outra forma de avaliar a durabilidade. São normais taxas de deformações permanentes entre 2 e 8% e valores superiores a 10% não são aceitáveis para a maioria das aplicações. A taxa de deformação (Figura 4.21) aumenta drasticamente em temperaturas superiores a 70ºC. Um significativo aumento na estabilidade térmica pode ser obtido através de ligações cruzadas, todavia podendo significar perda de propriedades mecânicas. Uma extensão do teste pode ser a medida da deformação permanente após envelhecimento pela umidade (5h, 120ºC, 99% de umidade), ou pelo calor (7 dias, 140ºC, ar quente). Um aumento na taxa de deformação de mais de 10% pode ser esperado nos procedimentos de envelhecimento utilizando altas temperaturas; valores normais se situam entre 10 e 20%.

Procedimentos de envelhecimento, como os utilizados para deformação permanente, são também aplicáveis para a avaliação da variação da tensão de ruptura e alongamento. O limite para o alongamento é entre 100 a 150%. A dureza inicial é determinada pela necessidade do uso. As especificações automotivas permitem uma variação da CFD (deflexão da força de compressão) após envelhecimento por calor seco de cerca de ± 20%, após envelhecimento úmido em autoclave de ± 30%. Todavia, estes valores são mais indicativos da estabilidade hidrolítica da espuma do que das variações da dureza sob diferentes condições climáticas. Um teste para prever a durabilidade é o de fadiga dinâmica (Capítulo 8), que pode ser conduzido sob condições normais ou tropicais. As perdas de dureza e espessura podem dar informações relativas ao uso da espuma. Em formulações otimizadas as espumas moldadas a quente e a frio são aproximadamente equivalentes. O comportamento da espuma sob carga estática é importante em aplicações em mobiliários.

O real significado dos testes de durabilidade é problemático. Isto é evidenciado pela comparação dos testes de deformação permanente, fadiga dinâmica e endentação estática em diferentes tipos de espumas. As espumas podem ser classificadas em diferentes ordens dependendo do teste. Todavia, as de qualidade inferior podem ser reconhecidas. As espumas flexíveis, sendo um material orgânico, são inflamáveis e as características inflamáveis dependem significativamente da densidade. Todavia existem diferenças entres as HR e as moldadas a quente, devido ao comportamento diferente quando fundem. Em contraste com as moldadas a quente, as HR normalmente passam no teste horizontal MVSS-302, que é importante para fins automotivos, sem adição de aditivos antichama. Outros testes eventualmente necessitam de aditivação.