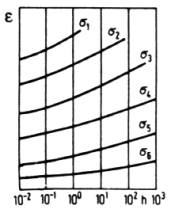

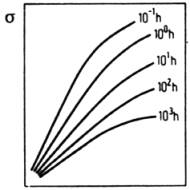

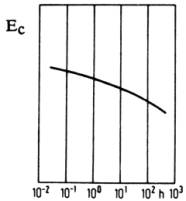

1) Alongamento X Tempo

t

2) Tração X Alongamento em tempos constantes

e

3) Módulo de escoamento X tempo

t

8.1.3 - Avalicação da durabilidade

Os testes de durabilidade destinam-se a avaliação do comportamento dos materiais após longo tempo de uso. Eles incluem: escoamento (creep), taxa de compressão e tração, fadiga dinâmica, resistência às intempéries, envelhecimento acelerado, abrasão, etc.

8.1.3.1 - Testes de escoamento ("creep")

Pela atuação de forças externas, as macromoléculas tendem a escoar e quando removida a tensão retornam parcialmente à situação primitiva. Se o material é muito cristalino, é também rígido e resiste mais à deformação; no entanto, sempre há uma variação de dimensão quando se ultrapassa o limite elástico de cada material (deformação permanente). Quando o polímero é pouco cristalino, ou está acima da sua temperatura de transição vítrea, há maior escoamento (creep) e as peças sofrem deformações mais pronunciadas, até mesmo por escoamento sob a ação de seu próprio peso (cold flow).

|

1) Alongamento X Tempo

t |

2) Tração X Alongamento em tempos constantes

e |

3) Módulo de escoamento X tempo

t |

A variação das propriedades com o tempo tornam necessárias realizações de experimentos de escoamento para os PU's. A deformação de corpos de prova sob cargas constantes e condições ambientais constantes (especialmente a temperatura) são registradas como funções do tempo (Figura 8.11). O módulo de escoamento, que é lido na região linear inicial das curvas, é menor do que o módulo elástico determinado nos ensaios de tensão x deformação de curta duração, e oferece aos projetistas a possibilidade de dimensionar o material, levando em conta deformações possíveis de ocorrer durante longas tensões.

8.1.3.2 - Deformação permanente

O escoamento das cadeias macromoleculares, que pode ocorrer ao longo do uso de um material, pode ser avaliado através de testes de medida da deformação permanente por compressão ou tração.

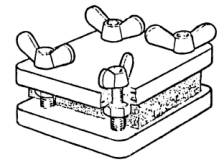

Deformação permanente por compressão - Nas espumas flexíveis e elastômeros de PU a deformação residual, após uma deformação constante por um determinado intervalo de tempo à temperatura constante, é denominada taxa de compressão ou deformação permanente. Para as espumas flexíveis, o teste (NBR 8797 - ISO 1856) consiste na compressão de uma amostra de espuma de dimensão padrão 50, 75 e 90% do seu tamanho original, por 22 h à 70oC, determinando-se seu efeito na espessura. A seguir, o material é descomprimido, deixado por um determinado tempo à 23oC e sua espessura determinada. A diferença é relacionada com a espessura inicial do corpo de prova e a taxa de compressão é expressa pela percentagem de perda na espessura. O dispositivo de compressão é feito de duas placas metálicas rígidas e planas e equipado de um sistema espaçador que permita manter as placas paralelas às distâncias previamente estabelecidas (Figura 8.12).

Figura 8.12 - Teste de deformação permanente em espumas flexíveis

Nos PU's sólidos a deformação permanente (ASTM D 395-B) é medida pelo decréscimo residual da espessura de uma amostra padrão, 30 minutos após ter sido removida de um dispositivo adequado, no qual tenha sido submetida a uma deformação previamente determinada, por um dado período de tempo, sob condições padronizadas (Figura 8.13).

|

|

|

|

Figura 8.13 - Teste de deformação permanente em elastômeros

Deformação permanente por tração - Para a determinação da taxa de deformação permanente por tração, um corpo de prova de dimensões padrões é deformado a um alongamento específico e então, mantido por 24 h na temperatura ambiente ou uma temperatura elevada especificada. Ao final do teste o material é deixado relaxar por 30 min e a sua deformação residual é medida. O quociente entre a deformação residual e a dimensão utilizada no teste é a taxa de deformação por tração.

8.1.3.3 - Resistência à fadiga

A resistência à fadiga compressiva dinâmica exprime a tensão máxima, desenvolvida alternadamente como tração e compressão, a que um material pode resistir quando a peça é submetida a esforços cíclicos. É quantificada pelo número de ciclos que o material pode suportar.

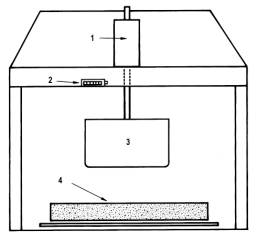

Em espumas flexíveis - O teste de fadiga dinâmica (NBR 9177 - ISO 3385) para assentos é destinado a avaliar a durabilidade de espumas e reproduz bem o comportamento dos assentos, durante o uso. Nele uma amostra padrão medindo 380mm x 380mm x 50mm é repetidamente comprimida por uma força de 750 N a uma velocidade de 70 ciclos por minuto, por 80.000 ciclos. A espessura e a dureza são medidas antes e depois do teste e a perda percentual é usada para avaliar a resistência à fadiga. Dependendo das perdas as espumas são classificadas para diferentes tipos de aplicações. Estas perdas estão relacionadas, mas não são necessariamente equivalentes às perdas ocorridas em condições reais de uso.

|

1) cilindro de ar, 2) contador, 3) endentador, 4) espuma. |

Em elastômeros - Para os elastômeros de PU, uma amostra do material (Figura 8.14) é comprimida ciclicamente entre duas placas a uma freqüência específica. A perda de energia histerética é medida ao longo do teste e é mostrada como a área entre as curvas com e sem carga. A temperatura interna é monitorada por um termopar inserido no elastômero. Os resultados do teste mecânico-dinâmico e da medida de geração de calor histerético são dependentes da natureza do PU. Para a determinação da resistência à fadiga flexiva dinâmica, de elastômeros de PU e espumas semi-rígidas com pele integral, são conduzidos testes contínuos de resistência à flexão (ISO 132), com o emprego das máquinas para testes de flexão dinâmica empregadas na indústria da borracha.

|

3 a 30 MPa, 20 Hz, 200.000 ciclos |

|

8.1.3.4 - Resistência à abrasão

A resistência à abrasão é a capacidade de um material resistir ao desgaste produzido por fricção, geralmente medida por comparação com o desempenho de padrões. Os PU's são os plásticos que apresentam maior resistência à abrasão, determinada pela perda de peso, volume ou espessura de um corpo de prova friccionado contra um determinado material abrasivo, sob uma carga específica (ASTM D 1242).

8.1.3.5 - Desenvolvimento de calor

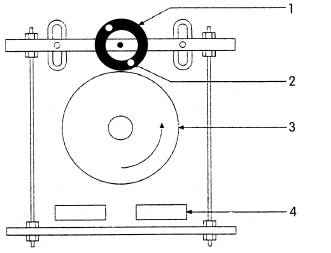

O desenvolvimento de calor durante o uso (dynamic heat buildup), é avaliado em uma sucessão de ciclos de deformação e recuperação, onde ocorre transformação da energia perdida por histerese em energia térmica, causando aumento da temperatura da peça (ASTM D 623). Uma vez que nenhum material elastomérico é perfeitamente elástico, deformações cíclicas repetitivas geram calor, tais como as compressões e relaxações cíclicas num pneu rodando. Assumindo que não ocorre perda para o ambiente, a velocidade na qual a temperatura do elastômero varia depende da quantidade de deformação sob tensão, da freqüência do ciclo e da natureza química do material. Em muitas aplicações dinâmicas, os PU's são materiais elastoméricos superiores pois podem ser formulados com altas durezas; deformando menos sob uma determinada carga que as borrachas tradicionais. PU's na faixa de dureza Shore entre 90A-50D possuem propriedades de suporte de carga especialmente boas, todavia, mesmo PU's com durezas comparáveis não possuem propriedades dinâmicas iguais. A Figura 8.15 mostra um aparelho de teste dinâmico para rodas, que é usado para a avaliação de elastômeros de PU. Neste teste, o pneu é conectado a um eixo central de aço e gira a uma velocidade constante sob carga crescente até a temperatura subir o suficiente para causar a decomposição do polímero.

|

1- PU no eixo de aço; 2- termopar; 3- cilindro de aço; 4- cargas estáticas aplicadas aos pneus ou rodas |