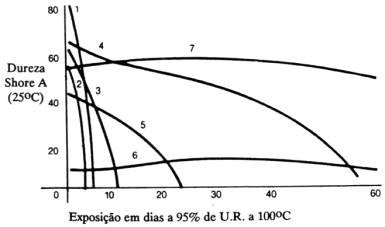

Natureza do poliol 1 – poliéster 2- poliéster 3- policaprolactona 4 – poliéter 5- poliéter 6 – PBLH 7 - PBLH

7.3 - Tintas e Revestimentos

Em 2000 o consumo de tintas e revestimentos era da ordem de 26 milhões de toneladas com uma taxa de crescimento anual de cerca de 3%. Os principais tipos utilizados são: alquídicas (34%); resinas naturais, óleos e outros (17%); base água (11%); poliuretânicas (8%); tintas em pó (7%); epoxídicas (5%); acrílicas (5%); amino/phenol (4%); UPE (3%); CED (3%); NC (3%); e borracha clorada (1%). As tintas e revestimentos de PU são recomendados para diversas aplicações devido à combinação única de propriedades de desempenho e aplicação. Estes produtos são dotados de excelente resistência à abrasão, flexibilidade, dureza e resistência a produtos químicos e solventes, e podem substituir as resinas alquídicas, acrílicas, naturais e epoxídicas, devido ao melhor desempenho e extrema durabilidade. Diversos sistemas são utilizados em tintas e revestimentos, que podem ser: um (1K) ou de dois (2K) componentes reativos ou não reativos; secos ao ar ou curados com a umidade do ar; 100% sólidos, com solvente, base d'água, etc, e podem ser aplicados por diversas técnicas com por pincel, rolo, espátula, transferência, spray, etc.

Os sistemas claros, base solvente, de 1K e 2K representam uma ótima combinação de propriedades para produção de revestimentos de alta qualidade. Todavia, restrições governamentais ao uso de compostos orgânicos voláteis (VOC) têm ocorrido em diversas regiões. Na Europa a meta é uma redução de 90% na emissão de VOC, em bases de 1990, antes de 2007. Existem basicamente três alternativas para a formulação de sistemas com baixo VOC: os revestimentos em pó, os com alto teor de sólidos, e os a base de água. Atualmente, a melhor opção para a redução de VOC são os sistemas base água, que todavia possuem um resíduo de 10% de solvente. Os revestimentos em pó são curados em temperaturas acima de 140°C, não sendo adequados para manutenção automotiva, transporte, e revestimentos de plásticos. Nas aplicações onde são usados sistemas de dois componentes reativos (2K-PUR) com solvente e 40-50% de sólidos, curados em baixas temperaturas, a alternativa preferida devido à semelhança são os sistemas com alto teor de sólidos (HS), com cerca de 90%.

Dependendo das matérias-primas escolhidas e de suas proporções, os revestimentos de PU podem variar do macio e flexível ao duro e quebradiço. O aumento do teor de hidroxilas e da funcionalidade do poliol resulta em revestimentos mais duros, porém quebradiços, com alto teor de ligações cruzadas e elevada resistência química. Por outro lado, o uso de polióis com baixo teor de hidroxilas e funcionalidade igual ou pouco superior a dois resulta em revestimentos mais macios e flexíveis. Como nos demais PU's flexíveis, o tipo e teor de extensor de cadeia, que junto com o isocianato dão origem aos segmentos rígidos, têm grande influência nas propriedades finais do revestimento.

Quando a razão NCO/OH é inferior a 1, o revestimento é mais flexível e menos resistente a solventes e produtos químicos. Com uma razão NCO/OH maior do que 1, o revestimento possui mais ligações cruzadas, é mais duro e resistente quimicamente. Nas formulações de tintas e revestimentos são normalmente usados aditivos (Capítulo 2) como catalisadores, pigmentos, secantes, surfactantes, antioxidantes, agentes tixotrópicos, solventes, etc. Nos sistemas dois componentes estes aditivos são normalmente misturados ao componente poliol.

Isocianatos - Os MDIs são o tipo de isocianato mais usado com cerca de 46% do total, seguidos dos isocianatos alifáticos (IPDI, HDI e HMDI) com 37% e o TDI com 17%. Nas formulações para tintas e revestimentos é recomendado o uso de isocianatos com baixa pressão de vapor, e os diisocianatos voláteis como o TDI, HDI e IPDI só devem ser utilizados na forma de isocianatos modificados (Capítulo 1), de maiores pesos moleculares, e menos voláteis. Estes isocianatos modificados são obtidos de diferentes formas: 1) pela reação de formação de adutos do poliol e excesso de diisocianato; 2) formação de biureto; e 3) trimerização para formar isocianuratos. Normalmente, contêm quantidades muito pequenas do diisocianato monomérico residual, e possuem funcionalidade alta, e viscosidade baixa, sendo líquidos com teor de sólidos de 100 a 50%, dissolvidos em solventes como acetato de etila, acetato de butila, acetato de 1-metoxi 2-propila, xileno, etc, contendo um teor de NCO livre de 8 a 22%, com base no poliisocianato.

Os isocianatos aromáticos são mais reativos que os isocianatos alifáticos (Capítulo 1). No caso destes últimos, podem ser obtidos tempos de cura razoáveis, com a utilização de polióis mais reativos com hidroxilas primárias, e com o emprego de catalisadores, como por exemplo, os organometálicos derivados do estanho. Os revestimentos feitos com isocianatos aromáticos tendem a amarelar quando expostos à radiação UV, e o uso de estabilizadores pode melhorar a performance, mas não impede o processo de amarelecimento. Conseqüentemente, estes produtos aromáticos são escolhidos para aplicações nas quais as propriedades do PU são necessárias, mas a firmeza da cor não é essencial. Os revestimentos, fabricados com isocianatos alifáticos (como o biureto do HDI e os isocianuratos de HDI e IPDI) são utilizados em aplicações exteriores devido à sua inerente estabilidade à luz e as intempéries. Os revestimentos feitos com HMDI (MDI - hidrogenado) são extremamente duráveis, exibem a rigidez e a resistência à hidrólise dos elastômeros à base de MDI, além de serem estáveis ao U.V.

Polióis - Os polióis empregados são do tipo poliéster (Capitulo 1), poliéter (Capitulo 1), polibutadieno (Capitulo 1), resinas acrílicas (Capitulo 1), resinas epoxi, silicones especiais, resinas alquídicas, alcatrão da hulha, etc, com teor de hidroxilas entre 2 e 8%. Os mais usados são so poliéster (500 < PM < 5000) e poliéter (1000 < PM < 4000) lineares ou ramificados. Os revestimentos fabricados com poliol poliéter são mais macios, flexíveis, resistentes à hidrólise e fáceis de processar, devido à baixa viscosidade do poliol. Os revestimentos produzidos com poliol poliéster são mais resistentes à abrasão, oxidação e óleos, sendo os a base de ácido adípico, mais macios, e os feitos com ácidos ftálicos, mais rígidos. Os polióis poliésteres são viscosos, e normalmente possuem 100 a 60% de sólidos, em solventes como acetato de 1-metoxi 2-propila, acetato de butila, acetato de butileno glicol, xileno, nafta, etc, para diminuição da viscosidade; e teor de hidroxilas de 1,4 a 10%. Sistemas reativos de dois componentes (2K-PUR) a base de polióis poliésteres ramificados modificados com ácidos graxos são usados em revestimentos de madeira, etc.

Como em todos os PU's, as propriedades químicas e o comportamento em baixas temperaturas são determinados pela natureza química do poliol empregado. Por exemplo, revestimentos fabricados com o polibutadieno líquido hidroxilado que tem estrutura hidrocarbônica e baixa temperatura de transição vítrea são: flexíveis, em grandes faixas de temperatura; extremamente resistentes à hidrólise (Figura 7.8) e ao ataque de ácidos e bases; e são muito compatíveis com cargas apolares, como asfalto, óleos, etc.

|

|

Natureza do poliol 1 – poliéster 2- poliéster 3- policaprolactona 4 – poliéter 5- poliéter 6 – PBLH 7 - PBLH |

Resinas hidroxiladas, como as acrílicas, alquídicas, etc, são usadas na fabricação de revestimentos de PU: Os polióis acrílicos (Capítulo 1) contendo baixo teor de grupos hidroxilas (0,5 a 3%) são bastante usados em sistemas de um (1K) e de dois componentes reativos (2K-PUR). Estes sistemas apresentam secagem rápida, resistência às intempéries, e baixo consumo de isocianato. As resinas epóxi com grupos hidroxilas, reagem com os isocianatos, em baixas temperaturas, para produzir filmes com boa adesão e resistência a ácidos, bases e solventes. As resinas hidroxiladas de silicone têm compatibilidade limitada com os poliisocianatos e polióis, e são usadas para aumentar a resistência às intempéries e a retenção do brilho, como resultado da sua natureza hidrofóbica. O alcatrão da hulha possui diversos grupos contendo átomos de hidrogênio capazes de reagir com poliisocianatos. Finalmente, as poliaminas são empregadas em sistemas de poliuréia de cura rápida, aplicados por spray (Capítulo 7.3.6).

7.3.2 - Sistemas base solvente

Revestimentos com cor estável foram desenvolvidos nos anos 1960 utilizando derivados do HDI. Nos anos 1970 foram desenvolvidos os sistemas de dois componentes reativos, e nos anos 1980, devido às restrições ambientais, surgiram os sistemas com alto teor de sólidos, e menor VOC. Atualmente, os sistemas de PU base solvente de um (1K) e dois (2K) componentes são utilizados mundialmente para a produção de revestimentos de alta qualidade sem amarelecimento, devido a sua flexibilidade, retenção de brilho e resistência às intempéries.

7.3.2.1 - Sistemas de dois componentes reativos (2K-PUR)

Os revestimentos poliuretânicos a base de dois componentes reativos (2K-PUR) são preparados pela mistura dos componentes isocianato e poliol, antes da aplicação no substrato. Após a mistura os componentes isocianato e poliol reagem imediatamente, resultando num aumento contínuo da viscosidade até a gelificação, tendo, portanto um limitado tempo de processamento (pot-life). Ao componente poliol, são adicionados os demais aditivos (Capítulo 2) como: solvente, catalisadores, pigmento, cargas, aglutinantes, desumidificantes, promotores de fluidez, etc, que devem ser inertes e secos. O componente poliol reage à temperatura ambiente com MDI polimérico ou poliisocianatos derivados do HDI, IPDI, TDI, etc, como o aduto com trimetilol propano, biuretos, poliisocianuratos, etc, resultando em revestimentos com excelentes propriedades.

Os catalisadores mais utilizados são o dibutil dilaurato de estanho (DBTDL) e o dibutil diacetato de estanho (DBTDA), que sofrem algumas restrições ambientais, e os de bismuto, alumínio e zircônio. Pela escolha do catalisador é possível ajustar propriedades e tempo de processamento (pot life). Normalmente, os sistemas com alto teor de sólidos (60-70%) utilizam resinas de menor viscosidade e menor peso molecular, e necessitando de maior teor de catalisador, para formação do filme com elevado peso molecular. Neles a curva do logaritmo da concentração do catalisador é linear com o logaritmo do tempo, e concentrações de: 0,1; 0,01; 0,001 e 0,0001% de DBTDL, resultam em pot life's de respectivamente: 1; 10; 100 e 1000 min. Normalmente o pot life, considerado como o tempo necessário para a viscosidade inicial dobrar, ocorre quando cerca de 6% do isocianato foi consumido, enquanto que o tempo de pega livre (tack free) ocorre com 30%.

As matérias primas podem conter impurezas que reduzem a atividade catalítica, como a umidade ou acidez. Os fatores que normalmente podem causar problemas nestes sistemas são: 1) Umidade - hidrolisa o catalisador, ou reage com o isocianato formando poliuréias e provocando variação no brilho, podendo ser removida com o uso de peneira molecular, etc; 2) Acidez - inibe a reação, podendo ser neutralizada com dimetil etanol amina (DMEA); 3) Presença de ânions como fosfatos - causam insolubilidade do catalisador, e podem ser removidos com octoato de Ca; 4) Presença de água ou absorção do catalisador pelo pigmento - pode ser verificada pela cura sem o pigmento; 5) Cura deficiente - pode ser causada pela baixa solubilidade do catalisador, e é minimizada pela redução do teor de cetona, particularmente metil etil cetona (MEK); 6) Tempo de processamento (pot life) - pode ser aumentado pela adição de dicetonas voláteis como a 2,4-pentadiona; 7) Amarelecimento - pode ser devido à reação da 2,4-pentadiona com Fe, amina ou sílica, ou a chelação do metal com as benzotriazolas em absorvedores UV, devendo-se então usar absorvedores a base de triazinas.

Solventes são usados para diminuir a viscosidade, e devem ser secos para evitar a reação do isocianato com a água, e prevenir a formação de bolhas. Os mais utilizados são os ésteres, cetonas e éter/ésteres, os aromáticos como tolueno, xileno, e outros derivados do petróleo. A forma mais simples de redução do VOC é o uso de sistemas com alto teor de sólidos que necessitam matérias primas com baixa viscosidade. Como o poliol representa cerca de 70% em peso do PU sua viscosidade tem grande influência e normalmente está relacionada a sua natureza química, peso molecular (Tabela 7.6) e temperatura de transição vítrea (Tg). Os poliisocianatos representam 20-30% da viscosidade total, e o uso de isocianatos modificados de baixa viscosidade (< 1000 cPs) é importante.

Tabela 7.6 - Características de polióis acrílicos|

Poliol

|

Mn

|

Mw

|

Mw/Mn

|

% OH

|

Peq*

|

Fn **

|

% Sólidos

|

Viscosidade***

|

|

1

|

8300

|

22400

|

2,7

|

2,8

|

607

|

13,7

|

57

|

4000

|

|

2

|

2750

|

4950

|

1,8

|

4,2

|

405

|

6,8

|

75

|

3500

|

Os sistemas de cura rápida aplicados por RIM-SPRAY (Capítulo 7.3.5) utilizam matérias-primas reativas como polióis reativos com hidroxilas primárias ou poliaminas, que reagem com derivados do MDI. Os de dois componentes de cura de prepolímeros com a umidade do ar, empregam um catalisador como segundo componente, para acelerar o processo.

Tendências dos revestimentos 2K-PUR - O principal uso dos sistemas de 2K-PUR, base solvente, é nas indústrias automotiva e aeronáutica em substituição aos tradicionais vernizes de nitrocelulose e acrílicos, devido as suas propriedades mecânicas e maior durabilidade. No setor automotivo os sistemas são preparados com polióis acrílicos e um aduto TDI / trimetilolpropano, como revestimento base, enquanto a cobertura transparente é produzida com isocianatos alifáticos como o trímero de HDI. Pela escolha do isocianato ou mistura deles, pode-se variar a dureza e resistência do revestimento claro, desde os duros e resistentes, à base de IPDI, até os macios e resistentes a riscos, à base de HDI. Os revestimentos são aplicados com cerca de 70% de sólidos, com índice de isocianato próximo a 100, e dibutil-dilaurato de Sn como catalisador para acelerar a secagem. Absorvedores de UV são adicionados para maximizar a retenção da cor. Os revestimentos de 2K-PUR apresentam melhor aspecto, e permitem o uso temperaturas de cura menores que 90°C, importante para a pintura perfeita dos componentes metálicos e plásticos dos exteriores dos carros. Por exemplo, os sistemas a base resinas acrílicas hidroxiladas, com 70% de sólidos em acetato de butila, com 2% de hidroxilas, e HDI com modificação uretodiona com 21,8% de NCO livre reagem em 30 minutos a 60°C.