7.3.5 - Revestimentos por “RIM-spray”

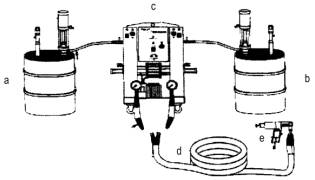

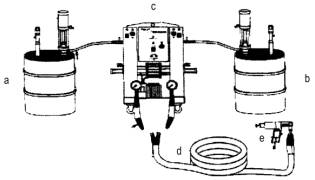

Os sistemas elastoméricos de dois componentes reativos, de cura rápida, podem ser aplicados por spray (Figura 7.17) e são utilizados em revestimentos finos e espessos (membranas), na construção civil, etc. Na industria automotiva podem ser utilizados em revestimentos de alta qualidade para assentos e peças exteriores. Normalmente, estes revestimentos são sistemas de PU, utilizando matérias-primas reativas e catalisados para obtenção de um perfil de cura rápida, ou são sistemas a base de poliuréias, que possuem cura extremamente rápida e permitem a formação de membranas mesmo em substratos molhados, sem formação de bolhas, visto que a reação dos isocianatos com as aminas é muito mais rápida do que com a água. Uma aplicação especial dos sistemas de PU é a utilização de sistemas reativos, para a cobertura de grandes superfícies. Grandes containeres, tubulações, etc. são itens que estão sujeitos às condições altamente abrasivas e necessitam proteção por revestimentos elásticos e resistentes às intempéries. A total automação do processo de revestimento nem sempre é possível, e em muitos casos os equipamentos são revestidos individualmente no local com o emprego de pistolas dosadoras manuais.

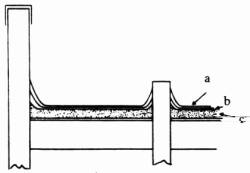

Os sistemas viscosos, como de poliol poliéster/MDI/butano diol, são processados a quente, com a utilização de bombas dosadoras de pistão, aquecidas, de alta pressão, acopladas a cabeçotes misturadores, operados manualmente. Sistemas menos viscosos, produzidos com poliol poliéter ou polibutadieno líquido hidroxilado/MDI polimérico, podem ser processados a frio e utilizam bomba doadora de engrenagem acoplada à cabeça misturadora agitada. A atomização é obtida pela passagem de ar comprimido pelo cabeçote. Sistemas viscosos podem ser processados com a utilização de solventes. Cargas podem ser usadas em determinadas aplicações. Revestimentos espessos (membranas) são usados em aplicações industriais como: correias transportadoras para minérios; tubulações para produtos abrasivos e como membrana protetora em construções. Os revestimentos espessos são normalmente aplicados por spray, com a utilização de processo empregando sistemas de dois componentes reativos, denominado "RIM-Spray". A combinação de resistência com alta elasticidade e capacidade de formar grandes membranas sem emendas é uma qualidade adequada ao uso em construções, onde elastômeros de PU pulverizados são utilizados para recobrir terraços (Figura 7.18). A espessura ótima para a cobertura de terraços é de 2,8 a 3,0 mm, sendo normalmente aplicada em duas camadas. A inferior de 2,0 mm é feita com MDI e é recoberta por uma camada mais fina de PU resistente a luz, e pigmentada para refletir o calor e, também, para fins decorativos.

|

PUs com alta dureza aplicados por spray podem ser usados para substituir resinas de poliéster insaturado. Na área sanitária banheiras podem ser fabricadas por termoformagem de folhas de poli (metacrilato de metila), e reforçada com fibra de vidro revestida com resina PU aplicada por spray. Estruturas sanduíche podem ser feitas para prover resistência à flexão, como na fabricação de piscinas pela aplicação inicial de uma camada decorativa no molde, seguida de uma outra sólida, uma terceira espumada com água, e finalmente cobertura com uma camada sólida resistente.

7.3.5.1 - Revestimentos de poliuréia

Sistemas de poliuréia são utilizados em processos RIM (Capítulo 4.10), e em revestimentos de concreto, pisos, etc. Normalmente são sistemas aromáticos de prepolímeros (Capítulo 1.3) ou quasi-prepolímeros de MDI possuindo valores de NCO na faixa de 10 a 20% e viscosidade menor que 2000 cps, e poliéteraminas (Capítulo 1.5) com grupos amina estericamente impedidos. Teores maiores de NCO resultam em maior reatividade e em poliuréia com maior tensão de ruptura, módulo, e resistência ao rasgo, devido ao aumento do teor de segmentos rígidos. Os elastômeros de poliuréia feitos com o 4,4'-MDI exibem maior resistência química e atingem propriedades finais mais rapidamente, e os feitos com o 2,4-MDI são mais flexíveis e o sistema possui melhor fluidez. O uso de diaminas alifáticas muito reativas e aromáticas secundárias menos reativas, como extensor de cadeia (Capítulo 1.6) permite controlar o tempo de gel e pega livre (Tabela 7.9). Relações NCO/NH2 entre 1,05 e 1,10 resultam em elastômeros com melhores propriedades, que caem em índices abaixo de 1,0. Sistemas alifáticos são empregados quando não se quer mudança de cor devido à radiação UV.

Tabela 7.9 – Variação da reatividade em sistemas poliuréia| Componente prepolímero – a base de MDI com 15,4

% de NCO livre |

|||||

|

Componente amina |

A |

B |

C |

D |

|

|

Poliéterdiamina

PM 2000 |

65,68 |

62,55 |

57,65 |

52,02 |

|

|

Poliétertriamina

PM 5000 |

5,57 |

5,06 |

5,17 |

5,33 |

|

|

Dietiltolueno

diamina (DETDA) |

28,76 |

24,29 |

18,6 |

12,79 |

|

|

4,4’-bis-(secbutilamina)

difenilmetano (SBADFM) |

0 |

8,1 |

18,6 |

29,85 |

|

|

Condições de processamento:

índice = 1,05 e razão volumétrica entre os componentes = 1,0 |

|||||

|

Tempo de gel (s) |

4,0 |

5,5 |

7,0 |

12,0 |

|

|

Tempo de pega

livre (s) |

7,0 |

8,5 |

12,5 |

42,0 |

|

|

Dureza (10 s) |

D 43 |

D 42 |

D 37 |

D 38 |

|

|

Tensão de ruptura

(MPa) |

17,1 |

18,3 |

14,7 |

18,6 |

|

|

Alongamento na

ruptura (%) |

467 |

532 |

529 |

627 |

|

|

Módulo a 300%

(MPa) |

12,6 |

12,1 |

10,1 |

10,0 |

|

|

Resistência ao

rasgo (kN/m) |

88,4 |

84,4 |

79,9 |

75,5 |

|

Os sistemas reativos são processados por spray, e os sistemas lentos usados em selantes, possuindo baixo teor de NCO e tempo de processamento de até 20 minutos, podem empregar seringas acopladas com misturador estático, ou mistura manual. As principais vantagens dos sistemas poliuréia são a alta reatividade, que dispensa o uso de catalisadores e secagem das matérias primas e substratos, junto com alta estabilidade térmica.