5.5.2 Fabricação de painéis de espumas rígidas

Os painéis de espumas rígidas de PU desempenham um papel importante na indústria de construção. Painéis de PUR são empregados em painéis com faces metálicas para aplicações domésticas e industriais; painéis decorativos; isolamento térmico de contêineres e caminhões; câmaras frigoríficas, para a indústria de alimentos; no isolamento de telhados, paredes e assoalhos; isolamento em fazendas para animais, etc. Em telhados, o material tradicionalmente usado à base de betumem e fibra de vidro, tem sido utilizado em conjunto com a espuma rígida de PU, resultando em um bom sistema isolante e a prova d'água.

Devido à boa adesão da espuma a diferentes superfícies, são possíveis a fabricação de laminados (painéis sanduíche) com núcleo de PU. As faces dos painéis podem ser flexíveis (folha de alumínio ou papel revestido) em ambos os lados, ou feitas com materiais rígidos, como gesso, em um dos lados. Alguns painéis são feitos pulverizando a espuma nas costas de ladrilhos, telhas ou tijolos arrumados formando uma matriz.

Como alternativa para a substituição dos CFC's (Capítulo 5.2.3.2) os principais agentes de expansão (Capítulo 2) utilizados nos sistemas para fabricação de painéis de espumas rígidas são o HCFC 141b e pentanos. A flamabilidade do pentano acarreta o uso de maiores teores de retardantes de chama (Capítulo 2). Todavia, o uso de retardantes de chama contendo halogênio causa problemas ambientais, além de elevação do custo. Alternativas são as espumas de polisocianurato (PIR) (Capítulo 5.2.2) e o uso de polióis aromáticos (Capítulo 1), o que permite redução ou eliminação dos retardantes de chama. Adicionalmente as PIRs mostram alta resistência à compressão e melhor estabilidade dimensional.

Painéis são produzidos por processos contínuos desde 1963. Desde então, têm sido desenvolvidas diversas inovações em termos de desenho das máquinas, desenvolvimento de sistemas e perfil do produto final. A produção contínua oferece alta produtividade, menor custo de mão de obra e homogeneidade na qualidade da espuma. As desvantagens são o maior investimento inicial e o planejamento cuidadoso da produção.

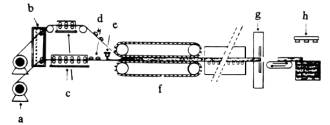

Um processo para a fabricação de espumas rígidas é a produção contínua de painéis em um laminador. Esta tecnologia requer misturas reagentes com perfil de reatividade rápida. As primeiras máquinas de laminação foram construídas usando a técnica de espumação horizontal, usando materiais da face que pudessem ser facilmente rebobinados como papel revestido com polietileno, folhas de alumínio e tecido de fibra vidro com betumem. O laminador horizontal opera da seguinte maneira (Figura 5.11): 1) a mistura reagente é derramada, na superfície inferior, através de uma cabeça misturadora transversa e oscilante (50 a 80 ciclos por minuto); 2) a mistura reagente cresce até a parte superior do laminador (a espessura exata do painel é obtida pela regulagem da distância entre as correias inferior e superior); 3) após a cura o painel é transportado para o resfriamento; 4) o painel pode ser então aplainado e cortado nas dimensões desejadas. Nos laminadores com crescimento livre da espuma as placas aquecidas de sustentação superiores exercem uma pressão mínima na espuma. Desta forma as células são elípticas no sentido do crescimento possuindo maior resistência à compressão.

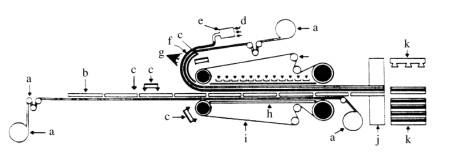

A produção de painéis com faces metálicas (aço revestido ou folha de alumínio) usando a laminação horizontal foi desenvolvida posteriormente e necessitou maquinas mais sofisticadas (Figura 5.12). A resistência, resultante do perfil longitudinal metálico, torna estes painéis bastante populares na fabricação de casas. Em linhas de produção típica com 150 m de comprimento, podem produzidos painéis metálicos constituídos dum núcleo rígido de PUR revestido com chapas de metal, e dependendo da espessura do núcleo a produção pode atingir de 800 a 900 m2/h. As faces superiores e inferiores de folhas de aço galvanizado com espessuras de 0,5 a 0,8 mm, revestidas nas cores desejadas, são desenroladas de grandes bobinas, passam por estações perfiladoras, e são pré-aquecidas num túnel de com ar quente.

A seguir a mistura reagente é distribuída na face inferior na estação de espumação onde expande e atinge até 40 vezes seu volume. Para promover uma distribuição uniforme durante o processo, a cabeça misturadora oscila transversalmente ao movimento da esteira numa velocidade que pode ser superior a 160 m/min, enquanto um sistema de controle evita o acúmulo indesejado de material nos pontos externos de deflexão. As cabeças misturadoras mais leves usadas nos processos de alta pressão permitem maior velocidade de oscilação e aceleração / desaceleração mais rápida. Para atingir as condições estacionárias adequadas, a expansão da espuma, as vazões, as reações químicas e a velocidade da esteira devem ser cuidadosamente ajustadas.

A distância entre as faces metálicas determina a espessura do painel e é regulada por suportes metálicos através da zona de reação, normalmente de 20 a 30 m, mantida na temperatura adequada para a cura, sendo que aproximadamente 10m depois desta zona termostatizada de correias duplas o painel pode ser cortado em tamanhos predeterminados com a utilização de máquinas especiais de corte.

a) Bobinas; b) Sistemas de guia; c) Estação

perfiladora; d) Aquecimento com infravermelho; e) Misturador transverso; f)

Correias de transporte e cura; g) Corte; h) Estocagem.

Figura 5.12 - Laminação com as duas faces metálicas

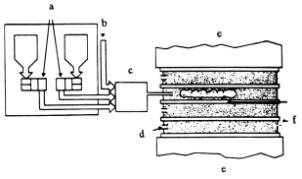

No processo denominado de laminação inversa (Figura 5.13) a mistura reagente é aplicada na superfície superior, e deve ser suficiente viscosa para não gotejar após a aplicação. Painéis com uma das superfícies rígidas são fabricados, mais facilmente, desta forma. Os materiais mais utilizados nas faces dos painéis de espuma rígida de PU são: papel pardo grosso; papel betuminoso; papel de asbesto; papel crepom; manta de fibra de vidro revestida com polietileno; e folha de alumínio. Painéis com espessura de 30 mm são fabricados com um tempo de cura de 1,5 a 2 minutos, o que representa uma velocidade de produção de 15 a 20 m/min em esteiras de 30 m de comprimento. Dependendo da aplicação painéis de 10 a 200 mm podem ser fabricados.

a)

Sistema desenrolador do papel; b) Faces rígidas; c) Aquecedores; d) Reagentes;

e) Cabeça misturadora e distribuidora; f) Mistura reagente; g) Resfriamento;

h) Suportes; i) Correias; j) Corte ; k) Acabamento.

Figura 5.13 - Laminador inverso

5.5.2.2 Processos descontínuos

Painéis de espuma rígida de PU são fabricados por processos descontínuos quando a escala de produção é pequena, em painéis grossos ou grandes, e nos de construção complexa. Ao contrário dos processos contínuos totalmente automatizados, os processos descontínuos são divididos em etapas conduzidas manualmente. O processo mais simples consiste em cortar, blocos de espumas rígidas, nas dimensões desejadas. A seguir os painéis são revestidos com a face desejada (madeira, metal, plástico, etc). Nesta etapa, adesivos a base de PU são utilizados, os quais dependendo do tipo podem necessitar de pressão e calor durante a cura. As desvantagens deste processo são as perdas, no corte dos blocos e a necessidade da etapa adicional de colagem da espuma na face. A vantagem, obviamente, é a sua simplicidade.

Outro processo consiste em colocar a mistura reagente na cavidade a ser preenchida, onde a espuma formada adere à superfície após a cura. Em alguns casos, como no de folhas metálicas, a superfície pode ser revestida com um primer, para aumentar a adesão e resistência à corrosão. A laminação vertical permite a produção de painéis grandes sem a necessidade de máquinas de alta capacidade. Painéis grossos e grandes podem ser preenchidos com sistemas altamente reativos e com tempo de creme pequeno. Painéis, de grande tamanho, podem ser feitos, com faces rígidas, com perfis marcantes, de aço revestido ou folha de alumínio. O equipamento necessário consiste de braçadeira e ganchos para suportar as faces do painel e uma máquina dispersora de baixa capacidade alimentando uma cabeça misturadora. Faz-se, então, o preenchimento sucessivo do molde, com a espuma rígida. Densidades relativamente baixas (38 kg/m3) podem ser obtidas.

5.5.2.3 Processo de injeção por pressão

O processo de injeção por pressão (Figura 5.14) é o mais utilizado por ser mais versátil e econômico. Ele permite diferentes soluções técnicas com baixo investimento, personalização de painéis com insertos e diferentes tipos de faces, todavia requer mais mão de obra, resulta em menor produção e em algumas vezes menor qualidade, dependendo do método de distribuição da espuma no painel. Na fabricação descontínua com uma única injeção em moldes fechados é necessário um certo grau de super enchimento de forma a se obter uma distribuição de densidade aceitável. Isto acarreta maior tempo do painel na prensa para evitar a deformação do mesmo, devido às pressões internas. Nas máquinas injetoras, os componentes do sistema são cuidadosamente dosados e injetados de modo a preencher totalmente a cavidade. A distância a ser coberta pela espumação deve ser considerada. As faces podem ser rígidas ou flexíveis, planas ou perfiladas. São empregados sistemas de PUR ou PIR, com a incorporação ou não de reforço interno.

a) Bombas dosadoras; b) Ar comprimido: c)

Cabeça misturadora; d) Válvula de injeção; e) Prensa aquecida (40oC);

f) Folha da face.

Figura 5.14 - Processo de injeção por pressão

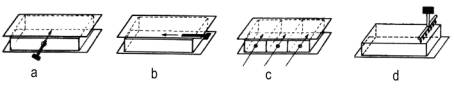

A Figura 5.15 mostra as técnicas usadas para a produção descontínua de painéis sanduíches, com o núcleo de espuma rígida de PU. As faces são mantidas afastadas por espaçadores, que podem ser da espuma de PU, ou através de vácuo na parte superior da prensa. Na prática as técnicas (a) e (b) são as mais utilizadas. Para painéis de mais de 6 metros usa-se a técnica (c) de enchimento em várias etapas. Todavia a estabilidade dimensional da espuma pode ser inadequada nas bordas devido à estrutura anisotrópica da espuma. Além disso, estas técnicas resultam em distribuição irregular da densidade da espuma. Espuma, com qualidade relativamente uniforme, pode ser obtida com a adição da mistura reagente, usando-se cabeça distribuidora tipo ancinho (d). Neste caso, durante o enchimento do molde, a face superior é sustentada por vácuo, no prato superior da prensa.

a) uma etapa na lateral;

b) uma etapa frontal; c) técnica em várias etapas; d) distribuição com ancinho.

Figura 5.15 – Técnicas de enchimento descontínuo de painéis

5.5.2.4 Processo de injeção sob vácuo

Uma nova tecnologia de fabricação de painéis consiste na aplicação controlada de vácuo no interior da cavidade do painel durante a polimerização na prensa. Esta técnica possui as seguintes vantagens: ajuda a expansão; permite a mistura reagente preencher melhor a cavidade, reduzindo a necessidade de super enchimento; resulta num maior gradiente de pressão na prensa, o que permite reduzir a pressão aplicada; resulta em desmoldagem mais rápida, devido à menor pressão interna que reduz o tempo necessário de manutenção do painel na prensa para evitar deformação; distribuição mais uniforme da densidade da espuma; alta produtividade, mais de 300 painéis por turno; economia de matéria prima, pois não se formam rebarbas; e um ambiente de trabalho mais limpo.

A seguir mostramos formulações e propriedades de espumas de PUR e PIR (Tabelas 5.7 e 5.8) utilizadas para fabricação de painéis de 40 mm, revestido com papel betuminoso, em equipamento de alta pressão, em temperatura do laminador de 60oC, velocidade de 12 m/min.

Tabela 5.7 – Sistemas de PUR e PIR para laminação|

Formulação |

PUR |

PIR |

|

60,0 |

- |

|

|

35,0 |

80,0 |

|

|

5,0 |

20,0 |

|

|

6,5 |

- |

|

|

20,0 |

2,0 |

|

|

Água |

3,5 |

- |

|

1,5 |

2,0 |

|

|

1,2 |

- |

|

|

1,0 |

||

|

1,6 |

||

|

12,0 |

||

|

20 |

||

|

Índice 110 |

Índice 300 |

Tabela 5.8 – Propriedade das espumas de PUR e PIR para laminação

|

PUR |

PIR |

|

|

30,4 |

34,7 |

|

|

23,1 |

23,9 |

|

|

0,22 |

0,29 |

|

|

97 |

97 |

|

| Estabilidade dimensional a - 25oC (%ΔV) |

0,2

|

-2

|

| Resistência à compressão (kPa) - sentido paralelo |

124

|

134

|

| Resistência à compressão (kPa) - sentido perpendicular |

72 |

56 |