a) Poliéter

b) Poliéster

4.8 - Calçados

O principal uso de sistemas de PU’s, se dá em solados para calçados esportivos, sapatos masculinos de boa qualidade, sapatos femininos de moda (especialmente os de sola tipo plataforma), entressolas dos tênis sofisticados, calçados de segurança (bi-densidade), palmilhas especiais, etc. Possivelmente a maior aplicação dos PUs elastoméricos tem sido na indústria de calçados esportivos, que cresceu e se transformou num mercado mundial multibilionário. Atualmente, os calçados esportivos são utilizados não somente para melhorar o desempenho de atletas, mas também como artigo da moda, para o público em geral.

A produção mundial de calçados deve ultrapassar os 12 bilhões de pares em 2001. Em 1999, o consumo total de diferentes materiais em solados foi estimado em aproximadamente 5,1 milhões de toneladas. A participação dos PUs representa cerca de 8%, sendo sistemas (7%) e TPUs (1%), ocorrendo ainda predominância de produtos (Tabela 4.12) como SBR (40%), PVC (20%), TR (14%), EVA (9%), couro (8%), e outros (1%). O consumo de PUs vem crescendo a cada ano, devido especialmente a características técnicas, como leveza, perfeição de cópia (imitação prefeita de cortiça, madeira e couro), resistência à abrasão, facilidade de tingir, etc.

Tabela 4.12 – Tipos de solados sintéticos para calçados|

Material |

Solas recortadas de chapas de materiais, reticulados ou vulcanizados |

Solado pré-formado por injeção ou prensagem e colado no cabedal do calçado |

Solado formado diretamente sobre o cabedal do calçado |

|

PVC |

X |

X |

|

|

SBR |

X |

X |

X |

|

EVA |

X |

X

|

X

|

|

TR |

X |

X

|

|

|

PU |

X |

X |

O PVC [(poli(cloreto de vinila)] é usado em solados de calçados mais baratos, devido ao baixo custo da resina, que utiliza plastificantes. É utilizado nos chamados sapatos ou chinelos “full-plastic”. Os compostos de SBR (borracha sintética de estireno/butadieno), necessitam grandes quantidades de carga, na proporção média de 3:1, com o intuito de melhorar a resistência à abrasão, aumentando a “dureza” do solado.Além de solados é usado na fabricação das sandálias “Havaianas”. A resina EVA (copolímero etileno/acetato de vinila) é material de custo relativamente baixo, utilizada em solados, sandálias, palmilhas e entressolas de calçados de menor preço final e do tipo “full-plastic”. A TR (borracha termoplástica de estireno/butadieno) é usada em calçados femininos de boa qualidade e tende a substituir o PVC e EVA.

Em 1995, o mercado mundial de sistemas de PU para calçados era de cerca de 210 mil ton, em 2000 de 300 mil ton, sendo 90-95% em solados e 5-10% em entressolas, com previsão para 2005 de 400 mil ton, apresentando a maior taxa de crescimento entre os materiais utilizados. No Brasil, o consumo iniciado em meados dos anos 80, cresceu mais de 10 vezes de 1988 a 1994, passando de 18 mil ton em 1994, para 25 mil ton em 1996, e em 2001 foi estimado um consumo de cerca de 35 mil ton de sistemas PU.

Os PUs são particularmente adequados para a moldagem de artigos complexos, devido à simplicidade do processo em uma etapa utilizando intermediários líquidos. Os sistemas de PU’s têm sido usados há anos em solados e componentes de calçados devido à: alta resistência à abrasão, flexão e rasgo; elasticidade, e flexibilidade mesmo em temperaturas baixas; são termofixos (não amolecem com o calor) e são isolantes térmicos; o baixo peso do calçado (devido à baixa densidade do solado), aliado à durabilidade e conforto; o processo simples, de alta produtividade, utilizando intermediários líquidos, adequados à moldagem de formas complexas; a perfeição de cópia (imitação de cortiça madeira, couro, etc.); permite injeção direta em cabedais, com extrema facilidade para variação de densidades; processo em baixas temperaturas e pressões, com menor custo e alta vida útil dos moldes; a facilidade de tingir, versatilidade na adequação à moda, e a produção de componentes flexíveis e/ou rígidos.

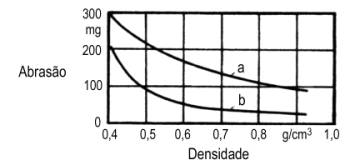

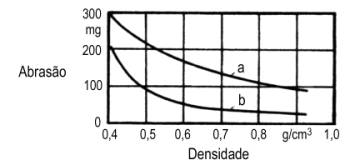

As diferenças de composição, processamento e desempenho dos PU’s produzidos com poliol poliéster (Capítulo 1) ou poliol poliéter (Capítulo 1), proporcionam diferentes opções para os produtores e projetistas de calçados. Os sistemas poliéster são os mais utilizados em solados, cerca de 80% do mercado mundial, devido a maior resistência à abrasão, rasgo, tração, graxas e solventes. Por outro lado, têm menor resistência à hidrólise e microorganismos, e as matérias-primas sólidas ou semi-sólidas requerem processamento a quente. Todavia, a excelente resistência à abrasão (Figura 4.15), os torna os sistemas preferidos para solados de alta durabilidade. Quando a resistência a óleos e solventes é uma necessidade para aplicações com especificações rigorosas, como a dos sapatos de segurança, os sistemas a base de poliéster são a escolha preferida. Como os PU a base de poliéster são mais sensíveis à hidrólise, com o envelhecimento, as propriedades físicas podem ser influenciadas negativamente, e aditivos podem ser usados como estabilizadores (Capítulo 1), porém podem ter impacto no custo. Outra opção para a fabricação de solados de baixa densidade com maior resistência à hidrólise é o emprego de polióis poliésteres poliméricos (Capítulo 1).

|

a) Poliéter b) Poliéster |

Os sistemas poliéter possuem menor viscosidade e conseqüente melhor processabilidade, maior resistência à hidrólise, e maior flexibilidade a frio, devido a menor temperatura de transição vítrea (Tg) do poliéter. Estas características são desejáveis para a manutenção da maciez e evitar rachaduras em entressolas, com a durabilidade requerida para aplicações esportivas de alto desempenho, que é medida pela perda de espessura (deformação permanente após 30.000 e 50.000 ciclos de compressão a 75%) sob condições normais de uso por um determinado período de tempo (Tabela 4.13). Com os sistemas poliéter, diversos componentes de calçados podem ser fabricados, possuindo peles de várias estruturas, como imitações de couro, costuras, cortiça, madeira; etc. A dureza da superfície pode variar desde a da madeira, nos sistemas empregados em tamancos, até flexível como nas entressolas, calços e palmilhas ortopédicas.

Tabela 4.13 - Propriedades de entre-solas de EVA e PU

Propriedades |

Especificação

|

Propriedades típicas |

||

|

EVA |

PU |

EVA |

PU |

|

|

200 - 220 |

300 - 340 |

200 |

320 |

|

|

55 - 65 |

58 – 63 |

62 |

60 |

|

|

min. 1,8 |

min. 2,5 |

2,7 |

3,2 |

|

|

80 - 290 |

min. 300 |

230 |

350 |

|

|

min. 3,1 |

min. 2,8 |

4,5 |

3,5 |

|

|

max. 55 |

max. 5 |

58 |

5 |

|

|

min. 35 |

min. 30 |

35 |

30 |

|

A Tabela 4.14 mostra uma comparação entre solados feitos com borracha nitrílica e PU's a base de poliéster e poliéter, e verificamos que os produzidos com PU de poliéster têm melhores resistências à abrasão, tração e rasgo.

Tabela 4.14 – Comparação entre as propriedades de materiais usados em solados|

PU – éter |

PU – éter1 |

PU - éster |

Borracha2 |

|

|

1,05 |

1,05 |

1,2 |

1,3 |

|

|

65 |

70 |

70 |

70 |

|

|

20 |

15 |

30 |

20 |

|

|

900 |

650 |

750 |

550 |

|

|

20 |

23 |

28 |

28 |

|

|

105 |

90 |

85 |

100 |

|

|

Fadiga à flexão (crescimento do corte em mm após 100.000 ciclos) |

<4 |

<4 |

<4 |

<4 |