3.7 - Problemas na fabricação dos blocos

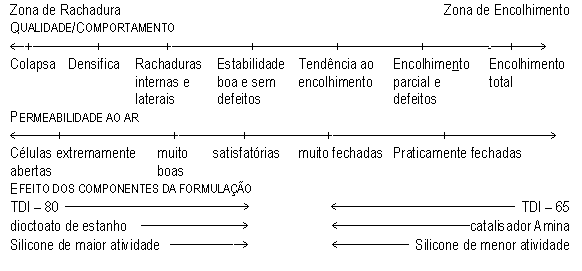

Problemas, como os apresentados a seguir, podem ocorrer na produção de blocos de espuma flexível e são controlados por ajustes na formulação e controle do processo. Erros na formulação, no processo, ou problemas mecânicos podem ocasionar células fechadas, rachos ou colapso da espuma. Portanto é muito importante manter registros precisos nas folhas de produção. Um sumário da correlação entre os componentes da massa reagente e o aspecto da espuma é mostrado na Figura 3.21.

Células fechadas são

formadas quando as bolhas de gás não estouram no final da expansão (suspiro),

resultando em baixa elasticidade (espuma morta), além de possibilidade de encolhimento.

A perda de elasticidade se deve ao fato de que a flexibilidade da espuma ocorre

por efeito mecânico (deflexão da cadeia polimérica) e pneumático (entrada e

saída do ar nas células abertas). As paredes das células não rompidas refletem

a luz e podem ser vistas na face cortada da espuma. Em baixos teores de células

fechadas é possível abri-las por rompimento, porém em altos teores pode ocorrer

o encolhimento da espuma. As causas de células fechadas podem ser:

1.1) Excesso de catalisador de estanho (Capítulo

2), acarretando polimerização muito rápida. Deve-se diminuir a quantidade

de octoato de estanho.

1.2) Excesso ou tipo de silicone (Capítulo

2) que estabiliza demasiadamente a espuma e impede o rompimento das paredes

das células. Deve-se diminuir a quantidade ou surfactante e/ou usar surfactante

de menor atividade.

1.3) Pouco ar de nucleação ou velocidade de agitação baixa, ocasionando pouca

nucleação, e resultando em estrutura celular grosseira, com paredes espessas

e difíceis de serem rompidas;

1.4) Temperatura elevada acarretando maior aumento da velocidade de polimerização

em relação à expansão (devido ao impedimento estérico do poliol) de forma que

uma formulação equilibrada resulta numa espuma apertada em temperatura maior.

Problemas químicos, mecânicos e erros de formulação podem acarretar rachos ou fendas nos blocos. Se o bloco apresenta fenda contínua ou em intervalos regulares, normalmente as causas são erros de formulação, porém se os rachos são aleatórios provavelmente trata-se de problema mecânico.

1) Pouco silicone - Quantidades insuficientes de silicone resulta em

instabilidade das bolhas quando a expansão é completada, causando o rompimento

das mesmas e o aparecimento de rachos. Nestes casos, deve-se aumentar o teor

do surfactante ou de catalisador octoato de estanho. O baixo teor de surfactante

ou de octoato de estanho, ou uso de surfactante de baixa atividade pode acarretar

suspiro atrasado, colapso do topo, contrações, ou a massa atinge o tamanho máximo

e então cai. Se houverem células irregulares ou buracos, deve-se aumentar, o

teor de surfactante, de 10 a 20%, tomando-se cuidado para não ocorrer encolhimento

da espuma. Rachos ou mesmo o colapso da espuma pode ser devido ao fato do surfactante

não estar estabilizando a massa reagente, devido ao seu baixo teor ou pequena

atividade. Deve-se aumentar o teor de surfactante em 50%, e se resolver o problema,

baixar para 40% ou 30%, ou então usar surfactante de maior atividade.

A escolha do surfactante é crítica na fabricação das espumas de baixa densidade

pelo processo em caixote, onde são utilizados níveis de até 8 partes de água

e 40 partes de agente de expansão auxiliar (AEA) por cem partes de poliol, para

a obtenção de densidades de 8 kg/m3. Neste caso, o uso de um surfactante com

maior poder emulsificante permite a utilização de mais AEA e obtenção de menores

densidades. Nas espumas macias expandidas com CO2 são recomendados surfactantes

com poder moderado de estabilização e alto de emulsificação, devido à rápida

formação de bolhas oriundas da gaseificação do dióxido de carbono líquido e

do alto teor de nitrogênio usado em muitas formulações.

2) Pouco catalisador de estanho - Falhas, conhecidas como fendas de estanho,

são rachos em intervalos regulares, nos ombros do topo do bloco, ou fendas laterais

grandes horizontais ou verticais, no caso do teor de catalisador de estanho

estar muito baixo. O aparecimento de rachos em espumas fechadas pode ser causado

por excesso de catalisador de estanho e falta de silicone, ou vice versa. O

nível baixo de silicone ou de estanho provoca a contração parcial da estrutura

sólida da espuma logo após a expansão, podendo variar de 1% ao colapso total.

Normalmente, é considerada normal, uma contração de até 2% em espumas de baixa

densidade.

3) Excesso de catalisador amina - Excesso de catalisador de expansão

(Capítulo 2) acarreta

efeitos similares aos da falta de catalisador de polimerização estanho. Deve-se

ajustar a reação de expansão através dos tempos de creme (7-14 seg) e de crescimento

total (80-120 seg).

4) TDI - Na fabricação de espumas macias, com densidades inferiores a

20 kg/m3, com a utilização de altos teores de agentes de expansão auxiliares

(AEA) e baixo índice (103 ou 104), rachos podem ser evitados pela elevação do

índice (107 ou 108) e ajuste da dureza pelo balanço água/AEA. Em baixas temperaturas

pode ocorrer a cristalização parcial do TDI (Capítulo

1). O isômero 2,4 cristaliza mais rápido do que o 2,6 e o liquido torna-se

mais rico no isômero 2,6 (impedido estericamente) que reage mais lentamente

com o poliol do que com a água, retardando a polimerização, e podendo acarretar

rachos na espuma.

5) Problemas de processo - Velocidade elevada de agitação ocasiona nucleação

excessiva durante a mistura. A espuma em crescimento terá células delgadas que

podem coalescer ocasionando rachos. Este problema é identificado por uma estrutura

muito fina em torno da fenda. Deve-se então reduzir a velocidade do agitador.

Em máquinas antigas de espumação contínua a câmara de mistura de movimento transversal

deposita no leito transportador uma configuração sinuosa de líquido. Nos pontos

fracos podem ocorrer rachos que em muitos casos serão evitados pelo aumento

de 5-10% no teor de estanho.

Dobras ou trancos no movimento do papel; bem como trancos, velocidade irregular

ou mudança na largura do canal do transportador, levam a fendas aleatórias,

geralmente nos ombros e lados do bloco.

O chamado fluxo inferior, no qual uma camada líquida recém depositada penetra

debaixo da espuma em expansão é uma característica da operação incorreta em

máquinas com transportador inclinado, e provoca fendas no topo ou nos ombros.

O problema é corrigido aumentando-se a velocidade do transportador de forma

que o ponto de deposição fique mais distante do de expansão da espuma, ou retardando-se

a velocidade da reação pelo ajuste da catálise.

5) Corantes & Pigmentos - Os pigmentos podem agir como agentes de nucleação

ou o corante pode conter dispersantes que afetam a estabilidade da espuma, podendo

ocasionar o aparecimento de fendas em formulações equilibradas.

A queima, causada por

decomposição térmica, pode ocorrer em blocos grandes, principalmente naqueles

feitos com formulações com muita água (acima de 4,6 partes em peso por 100 de

poliol) e pouco agente auxiliar de expansão. Estes fatores combinados com erros

de formulação, contaminação do poliol ou outros produtos com água, mau funcionamento

da maquinaria, e manuseio ou armazenagem incorreta dos blocos podem levar a

um incêndio. Como a maior parte do calor gerado é proveniente da reação da água

com o isocianato, nas espumas com densidade inferior a 25 kg/m3, expandidas

somente ou com altos teores de água, o índice não deve superar 107.

O uso de retardantes de fogo contendo fósforo ou halogênio aumenta a probabilidade

de queima e o nível de água poderá ter de ser reduzido.

A temperatura de pós cura do bloco pode ser monitorada com um termopar. Embora

a curva dependa da densidade, do tamanho do bloco etc, se decorridas quatro

a seis horas a temperatura ao invés de baixar de 160-170oC tornar a subir ocorre

risco de incêndio.

Os polióis contêm antioxidante que reduzem o risco de queima. Todavia parte

do antioxidante é consumida após contato com o ar por longos períodos em temperatura

elevada.

Contaminação com metais como ferro, níquel, cobre, etc, aceleram processos de

oxidação e podem provocar queima.