3.8 - Base de carpete

Sistemas

de espumas flexíveis de PU são utilizados no revestimento da parte inferior

de carpetes em processos por cobertura direta, por spray, ou cobertura reversa,

resultando em células pequenas e excelentes propriedades. O processo pode ser

conduzido em linhas de produção similares às das espumas de látex de borracha,

resultando em maior produção e menor custo energético, devido à menor temperatura

do túnel de aquecimento, pois não há necessidade de evaporação da água. A dosagem

e a mistura dos reagentes são feitas utilizando bombas de engrenagem e cabeças

misturadoras agitadas mecanicamente. Num exemplo, o componente poliol, contendo

polióis poliéteres, carbonato de cálcio, alumina hidratada, catalisador de Sn,

e estabilizantes do tipo poliéter-polisiloxano reage com o componente isocianato

constituído de MDI polimérico ou prepolímeros do MDI ou TDI. Cargas minerais,

como o carbonato de cálcio, dolomita, alumina hidratada e barita são usadas

em concentrações de até 50% por questões de preço e viscosidade, sendo incorporada

ao poliol, em misturadores para produtos viscosos, formando um composto homogêneo.

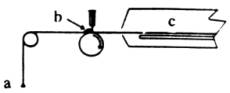

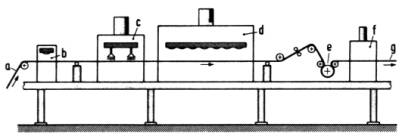

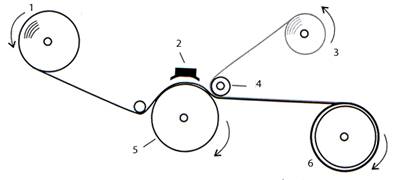

Processos de

fabricação - A cobertura direta é a mais utilizada, e

nela a espuma de PU é aplicada diretamente no carpete, utilizando uma cabeça

misturadora com movimento transversal, sendo a espessura da espuma controlada

por uma faca, e passagem por um forno para completar a reação (Figura 3.22a).

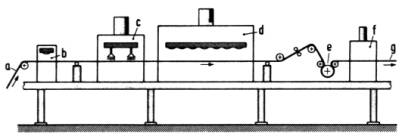

No processo por spray, o poliol sem carga, com pequenas quantidades de água,

como agente de expansão, mais catalisador e estabilizador é misturados com o

isocianato em um cabeçote, e aplicados, por spray no carpete (Figura 3.22b).

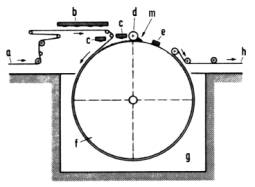

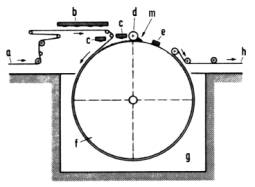

No processo por cobertura reversa, a mistura reagente, distribuída por uma cabeça

misturadora transversal, é aplicada diretamente, ou através de uma mangueira,

numa correia transportadora recoberta com desmoldante (Figura 3.22c).

|

a) Carpete; b) Mistura reagente;

c) Forno de aquecimento

Figura 3.22a - Cobertura direta

|

a) Carpete; b) Aquecimento por

IV; c) Área de spray; d) Aquecimento por IV;

e) Calandra para estampagem; f) Resfriamento; g) Carpete recoberto.

Figura 3.22b - Cobertura por spray

|

|

a) Carpete;

b-c) Aquecimento por IV;

d) Rolo distribuidor;

e) Aplicação de desmoldante;

f) Tambor; g) Nicho;

h) Carpete recoberto;

m) Mistura reagente. |

| Figura 3.22c - Cobertura reversa

|

3.9 - Espumas

laminadas têxteis

A

percepção de conforto na superfície de diferentes tecidos pode ser aumentada

pela adição de camadas internas de espumas flexíveis de PU assegurando controle

do calor e da umidade durante o uso. Componentes utilizados em assentos e nas

laterais de veículos são compostos de tecidos revestidos internamente com laminados

de espumas flexíveis de PU, com densidades de 20, 33 ou 45 kg/m3, e espessura

entre 1,5 ao máximo de 10 mm. Normalmente, as capas para assentos e bancos são

combinações de: uma camada superficial, que pode ser de tecido, laminado sintético

de PVC, ou couro; um núcleo de espuma flexível de PU; e uma camada interna de

malha de poliéster ou de não tecido de PP. Em aplicações automotivas, como assentos,

laterais, tetos e encosto de cabeça, os PUs moldados podem ser recobertos durante

o processo de espumação por materiais com estrutura filme de termoplástico (TPU)

+ espuma laminada de PU + tecido (Figura 3.23b). Neste caso, durante a espumação,

entre o tecido dublado com a espuma (normalmente de poliéster laminada a quente

ou colada no tecido) temos o filme de termoplástico para prevenir a penetração

do líquido espumando na espuma dublada no tecido. Em isolamento acústico e térmico,

pode ser usada espuma de PU laminada, dublada com filme de TPU, para revestimento

e proteção contra a umidade, solventes, e microrganismos. Na indústria do vestuário,

o bom isolamento térmico, alta permeabilidade ao ar, boa compatibilidade com

a pele e leveza tornam os compostos de tecidos laminados com espumas flexíveis

de PU um material bastante utilizado.

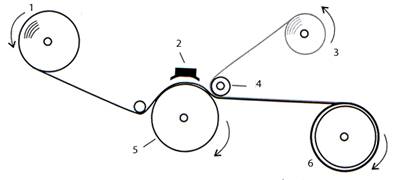

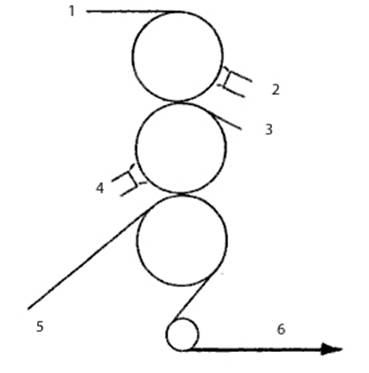

A

laminação de espumas flexíveis de PU em diferentes tipos de tecidos pode ser

conduzida por laminação a quente, adesão ou soldagem por alta frequência. A

laminação a fogo (Figura 3.23a) é a técnica mais utilizada e consiste na fusão

da superfície da espuma, normalmente utilizando chama de gás, antes de unir

a espuma ao tecido. Máquinas de grande porte podem laminar 40 metros/minuto,

formando uma união resistente à lavagem e ao descolamento (até 120ºC),

preservando a habilidade de respiração e a resiliência da espuma original. As

espumas de poliol poliéster apresentam melhores características quanto à fusão

e adesão, apresentando uma estrutura celular fina e boas propriedades de tensão,

rasgo e alongamento, porém espumas de poliéter, formuladas para

este fim, também podem ser utilizadas. A laminação a chama é a mais utilizada

para os tecidos automotivos como capas de assentos feitas com fibras poliéster,

acrílicas ou poliolefinas, enquanto a soldagem por alta frequência pode ser

usada para revestimentos com não tecidos, inclusive os filmes termoplásticos.

Para ser dublada, a espuma normalmente requer a adição de promotores de adesão

em sua formulação, e dependendo do uso de aditivos anti-chama. Uma desvantagem

do processo a fogo é a emissão de fumaça tóxica. O uso de adesivos é outra forma

de unir laminados de espuma em uma ou nas duas faces de tecidos ou filmes termoplásticos,

e o uso de adesivos termofixos hot melt de PU (Capítulo

6), aplicado em múltiplos pontos, evita a emissão de gases ou solventes.

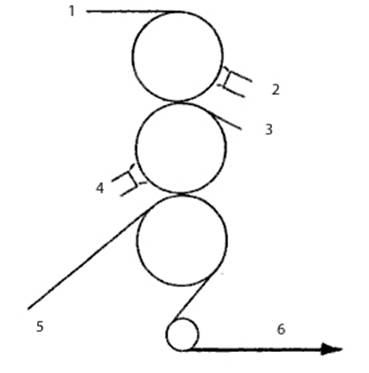

Figura 3.23a - Laminação a fogo |

1 - folha

de espuma

2 - queimador

3 - tecido

4 - rolo de pressão

5 - tambor para resfriamento

6 - tecido + espuma laminada

|

|

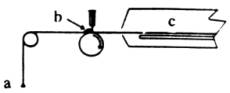

1 - folha de espuma

2 - queimador

3 - filme de termoplástico

4 - queimador

5 - tecido externo

6 - TPU + espuma laminada + tecido |

| Figura 3.23b - Laminação a fogo com tecido + termoplástico |

Laminação

dos blocos - São dois os principais métodos de laminação de blocos de espumas

flexíveis de PU. O primeiro utiliza blocos cilíndricos (normalmente fabricados

por processo descontínuo / caixote - Capitulo

3) que são laminados em um torno, no sentido perpendicular ao sentido da

espumação do bloco. O segundo consiste na laminação de argolas (loop) formadas

por blocos retangulares de 50 a 60 m de comprimento (normalmente fabricados

por processo contínuo - Capítulo 3)

unidos pelas extremidades. Este processo resulta em melhor uniformidade nas

propriedades dos laminados, uma vez que a laminação é feita no sentido da espumação

do bloco. No caso da laminação em torno, como os blocos cilíndricos são

ligeiramente mais densos na base do que no topo, e como a laminação é feita

no sentido perpendicular ao sentido da espumação do bloco, temos uma pequena

variação de propriedades no laminado. O processo loop apresenta ainda menores

perdas (10%) e menor variação da espessura do laminado. O dimensinonamento

dos laminados no Brasil segue a norma ABNT-9429.

4

- Poliuretanos Moldados