As espumas flexíveis em bloco são fabricadas, por processos contínuos ou descontínuos, como um produto semi-acabado que é cortado nas dimensões e formas desejadas. Desde os anos 50, na América do Norte e na Europa, as espumas flexíveis em bloco vêm sendo fabricadas com a utilização de equipamentos de espumação contínua, caros e sofisticados. Por outro lado, equipamentos baratos de espumação descontínua (caixote) são os mais utilizados na América do Sul, Ásia e África, devido ao menor investimento e possibilidade de fabricação de pequenas quantidades de uma grande variedade de tipos de espuma. Nos anos 90, foram desenvolvidos equipamentos de espumação contínua com variação da pressão (VPF), e recentemente, equipamentos de espumação descontínua com variação da pressão. Estes equipamentos permitem que pela variação da pressão, possam ser mudadas as densidades e as propriedades das espumas, a partir de uma mesma formulação.

3.4.1 - Processos descontínuos

Nestes processos os blocos de espuma são fabricados individualmente, sendo os mais recomendados quando a escala de produção não é muito grande. A seguir serão descritos: o processo descontínuo convencional (caixote), que é o mais antigo e mais utilizado; e o processo com variação de pressão.

3.4.1.1 - Processo descontínuo convencional (caixote)

O processo descontínuo convencional (caixote) para fabricação de espumas flexíveis em blocos individuais é o mais utilizado no Brasil, e é um processo simples, econômico e semelhante ao procedimento usualmente empregado em laboratório. Possui as seguintes vantagens: 1) baixo custo de capital; 2) produção de pequenas quantidades de diferentes espumas; 3) são fábricas pequenas empregando mão-de-obra pouco especializada; 4) permite a fabricação de blocos retangulares e cilíndricos. E as seguintes desvantagens: 1) menor produção que os processos contínuos; 2) perdas que podem chegar à 20% devido à pele grossa; 3) estrutura celular de menor qualidade; 4) variação das propriedades ao longo do bloco; 5) menor repetibilidade nas propriedades dos blocos.

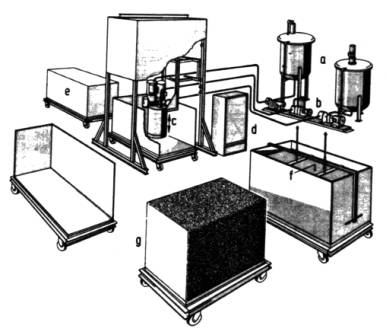

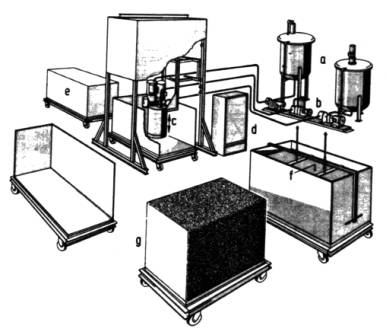

Neste processo, normalmente é feita a mistura da massa reagente em um vaso (misturador) dotado de agitação mecânica eficiente. Em seguida, é feita a transferência rápida para um recipiente maior (caixote), antes de ocorrer aumento significativo da viscosidade da mistura (Figura 3.8). É importante evitar a formação de bolhas de ar, durante o vazamento da mistura, pois poderá acarretar falhas na estrutura da espuma. O crescimento da espuma é normalmente feito em um caixote de madeira ou metal, com superfícies planas laterais articuladas, e coberto por um sistema de tampa móvel. O efeito da tampa móvel e o movimento viscoso, nas paredes do caixote levam à obtenção de espumas com densidades maiores do que as que seriam obtidas pelo processo contínuo. Este fenômeno é contornado pelo ajuste da formulação utilizada.

a)Tanques de matérias-primas; b) Sistema de dosagem; c) Misturador; d) Painel de controle; e) Caixote; f) Tampa flutuante; g) Bloco de espuma Figura 3.8 - Processo descontínuo de fabricação de espumas em bloco

Procedimento típico: 1) As quantidades calculadas de: poliol; carga; agente de expansão auxiliar; e corantes são misturadas em um vaso (misturador), sob agitação vigorosa (800 a 1200 rpm), por cerca de 1 minuto; 2) É feita a adição da ASA (mistura de água/silicone/amina) e continua-se agitando por 20 a 40 segundos; 3) O catalisador de octoato de estanho II é então adicionado e, depois de decorridos 15 a 30 segundos, coloca-se o TDI; 4) Decorridos, cerca de 5 segundos após a adição do TDI, a agitação é interrompida e a massa vertida no caixote revestido com desmoldante; 5) O misturador é removido e a tampa do caixote abaixada; 6) Após o crescimento da espuma (cerca de 3 minutos), o caixote é aberto e o bloco de espuma é removido.

3.4.1.2 - Processo com variação da pressão

A variação da pressão durante o processo de espumação possibilita redução dos custos da formulação e obtenção de novos tipos de espuma (Capítulo 3) com maior dureza e resistência ao rasgo, e impossíveis, ou muito difíceis de serem obtidos sob pressão atmosférica. Em alguns equipamentos, a espumação é conduzida sob pressão atmosférica e a seguir a mistura reagente levada a uma câmara onde pressão positiva ou negativa é aplicada para modificar as propriedades da espuma, segundo o seguinte procedimento típico: 1) Inicialmente as matérias primas são misturadas da forma descrita para o processo descontínuo convencional (caixote); 2) Após a adição do TDI, e após um tempo para a mistura total, a mistura reagente é vertida no caixote; 3) Este é então inserido em uma câmara de cura, que é fechada, sendo então ajustada a pressão de espumação (500 a 1500 mbar).

Em outros equipamentos a reação é conduzida em um sistema composto de um reator fechado, em processo totalmente controlado por computador, resultando em melhor repetibilidade nas características dos blocos fabricados. Estas máquinas computadorizadas possuem boa produtividade, pouca perda, e permitem a fabricação de blocos de espuma retangulares ou redondos, de excelente uniformidade. Da mesma forma que no processo descontínuo tradicional (caixote), são adequadas para a produção em pequena escala de diferentes tipos de espuma. Devido a não utilização de agentes de expansão auxiliares (AEA) este processo necessita de menos 40% de aditivos que o processo convencional. Além disso, estes sistemas fechados protegem os empregados do contato com vapores tóxicos como os de TDI. Todavia, têm custo maior e necessitam de mão de obra especializada.

3.4.2 - Processos contínuos