Os polióis poliésteres foram os primeiros polióis usados no início do desenvolvimento dos poliuretanos. Normalmente, são fabricados pela reação de policondensação de um diácido com excesso de um diol (Figura 1.28). No mercado de PUs (Capítulo 1) são utilizados quatro tipos principais de poliol poliéster: polióis poliéster alifáticos (poliadipatos) lineares ou ligeiramente ramificados; polióis poliésteres aromáticos de baixo peso molecular, usados em espumas rígidas; policaprolactonas; e polióis policarbonatos.

Figura 1.28 - Obtenção de poliol poliéster

Polióis poliésteres a base de ácido adípico [HOOC-(CH2)4-COOH] são usados em aplicações nas quais se queira flexibilidade, como nas espumas flexíveis (Capítulo 3), solados (Capítulo 4), elastômeros vazados (Capítulo 6), TPUs (Capítulo 6), adesivos (Capítulo 7) e revestimentos macios (Capítulo 7). Quando se utilizam monômeros bifuncionais (diácidos e dióis) obtêm-se poliadipatos dióis lineares usados em elastômeros, e quando são usados diácidos, dióis e um pequeno teor de trióis (trimetilol propano, glicerina) obtêm-se cadeias ramificadas, usadas nas espumas flexíveis. Os polióis poliéster aromáticos normalmente são derivados dos ácidos ftálicos, e introduzem rigidez na cadeia polimérica, sendo empregados nas espumas rígidas de poliisocianurato (PIR) (Capítulo 5), e em tintas de alto desempenho (Tabela 1.8).

TABELA 1.8 - Propriedades típicas de polióis poliésteres|

Aplicação

|

Espuma

flexível

|

Espuma semi-rígida

|

Espuma rígida

|

Solados |

Elastômeros |

Revestimentos |

|

|

macios

|

duros

|

||||||

|

Composição |

ácido adípico, dietileno glicol, trimetilol propano |

ácido adípico, ácido ftálico, 1,2-proprileno glicol, glicerina |

ácido adípico, ácido ftálico, ácido oléico, trimetilol propano |

ácido adípico, etileno glicol, dietileno glicol |

ácido adípico, etileno glicol, 1,4-butano diol |

ácido adípico, dietileno glicol |

ácido ftálico, ácido maleico, trimelilol propano |

|

PM |

2400 |

1000 |

930 |

2000 |

2000 |

2750 |

2450 |

|

No de OH (mg KOH/g) |

57 - 63 |

205 - 221 |

350 - 390 |

52 - 62

|

52 - 58 |

38 - 45 |

250 - 270 |

|

Teor de OH (meq/g) |

1,1 |

3,8 |

6,6 |

1,1 |

1,0 |

0,7 |

4,6 |

|

Funcionalidade média* |

2,7 |

3,8 |

6,2 |

2,1 |

2,0 |

2,0 |

11,3 |

|

Viscosidade a 75°C (mPa.s) |

950 - 1100 |

570 - 750 |

1300 - 1550 |

500 – 700 |

500 - 600 |

700 - 800 |

17000 a 150oC |

|

No. de acidez (max) |

1,5 |

2,8 |

1,0 |

0,4 |

1,0 |

1,0 |

4,0 |

|

Densidade a 75°C (g/cm) |

1,15 |

1,15 |

1,1 |

1,15 |

1,17 |

1,12 |

1,24 |

1.3.2.1- Polióis poliésteres alifáticos

Os polióis poliésteres alifáticos usados nos PUs flexíveis normalmente são poliadipatos de dióis como etileno glicol, dietileno glicol, propileno glicol, 1,4-butano diol e 1,6-hexano diol. O aumento do tamanho da cadeia do diol resulta em maior estabilidade hidrolítica e flexibilidade e redução da polaridade e temperatura de transição vítrea do poliuretano final. Polióis poliésteres preparados com um único diol são produtos pastosos cristalinos com ponto de fusão entre 50 e 60oC. A cristalinidade e o ponto de fusão podem ser reduzidos pelo uso de misturas de diós, como 1,4-butano diol e etileno glicol, ou pela mistura dos poliésteres (Tabela 1.9).

Tabela 1.9 - Polióis poliésteres de PM = 2000|

Estrutura |

Ponto de fusão (°C) |

Viscosidade (mPas) a 75°C |

|

ácido adípico + etileno glicol |

52 |

540 |

|

ácido adípico + etileno glicol + 1,4-butano diol |

17 |

625 |

|

ácido adípico + 1,4-butano diol |

56 |

670 |

|

ácido adípico + hexametileno glicol + neopentil glicol |

27 |

640 |

Polióis poliésteres usados em elastômeros de PU (Capítulo 6) são fabricados a partir do ácido adípico e um excesso de glicol como o etileno glicol, 1,4-butano diol, 1,6-hexano diol, neopentil glicol ou misturas destes dióis. Na fabricação de espumas flexíveis (Capítulo 3) são usados principalmente os poli (adipatos de dietileno glicol) ligeiramente ramificados, e diferentes poliadipatos produzidos com mais de um diol alifático, também utilizados na produção dos elastômeros microcelulares, adesivos e revestimentos flexíveis. São também utilizados polióis poliésteres de menor custo, fabricados com misturas de ácidos adípico (HOOC-(CH2)4-COOH), glutárico (HOOC-(CH2)3-COOH) e succínico (HOOC-(CH2)2-COOH) (ácidos AGS), subprodutos da fabricação do ácido adípico puro. Os ácidos AGS podem ser hidrogenados para a obtenção de uma mistura de 1,4-butano diol, 1,5-pentano diol e 1,6-hexano diol, empregados na fabricação de poliadipatos com baixo ponto de amolecimento, usados na fabricação de elastômeros microcelulares com boa estabilidade hidrolítica.

Os PUs baseados em poliésteres apresentam como vantagens sobre os de poliéteres, certas propriedades como resistência estrutural à óleos, solventes e oxidação. Apresentam melhores propriedades como: as resistências à tensão, ao rasgo, ao corte, à abrasão; adesão e estabilidade dimensional. Por outro lado o grupo éster é mais sensível a hidrólise e a micróbios. As melhores propriedades mecânicas dos PUs a base de poliéster podem ser explicadas pela maior compatibilidade dos segmentos flexíveis polares de poliéster com os segmentos rígidos também polares, ocasionando uma separação de fases mais lenta e resultando na formação de blocos rígidos cristalinos pequenos, porém melhores distribuídos (Capítulo 1) na matriz polimérica.

Os poliuretanos degradáveis geralmente contém porções lábeis e hidrolisáveis na cadeia polimérica. É sabido que a biodegradação dos poliuretanos depende da sua estrutura, a qual é condicionada por vários fatores, como a natureza do poliol utilizado. Os poli (éster-uretanos) são propensos à degradação microbiana devido à presença de ligações éster que podem sofrer hidrolise enzimática. O tamanho da cadeia da maioria dos polímeros é muito grande para passar através das membranas celulares, portanto, eles devem ser despolimerizados antes de serem adsorvidos e degradados dentro das células microbianas.

A resistência à hidrólise aumenta com o uso de glicóis ou diácidos de cadeia maiores como o 1,6-hexano diol, ou ácido dodecanóico, como resultado da maior porção hidrofóbica do poliol poliéster. A resistência à hidrólise também pode ser aumentada pelo uso de aditivos que reagem com os grupos carboxila e álcoois, formados durante a hidrólise. Estes aditivos incluem: oxazolinas, compostos epoxídicos, policarbodiimidas aromáticas e monocarbodiimidas alifáticas. TPU's feitos com polióis poliésteres são estabilizados contra a hidrólise, pela adição de 1 a 2% em peso de carbodiimidas aromáticas estericamente impedidas. O grupo carbodiimida reage com os resíduos ácidos (Figura 1.29), gerados pela hidrólise dos grupos éster, os quais agiriam como catalisador de futuras reações de hidrólise.

![]()

Figura 1.29 – Reação de carbodiimidas com carboxilas

Polióis poliéster poliméricos são dispersões de polímeros vinílicos na massa de poliol poliéster a base de poliadipatos, estabilizada por um dispersante. As vantagens do uso desses polióis, em solados e espumas flexíveis, são a obtenção de maiores durezas em uma mesma densidade, estrutura celular mais uniforme, e melhor estabilidade dimensional. Polióis poliésteres poliméricos, contendo de 10 a 20% de polímeros vinílicos são utilizados na fabricação de solados e espumas flexíveis de PU com maior estabilidade à hidrólise.

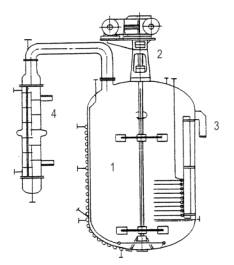

Fabricação dos polióis poliésteres - Na fabricação dos polióis poliésteres, o diol, triol, etc são inicialmente aquecidos, em um reator (Figura 1.30), a uma temperatura de 60-90°C. A seguir o ácido dicarboxilico é adicionado. A mistura é aquecida, sob agitação, em temperaturas entre 130 a 150°C, quando a reação começa, e a água é removida no condensador. Para a obtenção do peso molecular desejado o excesso de diol é calculado pela Equação de Flory, porém pequenas quantidades de diol são perdidas durante a remoção da água formada na reação de condensação, e por reações laterais (formação de éteres e aldeídos). A quantidade de diol perdida depende do processo e do tipo de diol, e deve ser determinada empiricamente. Normalmente a reação é completada em temperaturas de até 200°C.

|

1- Agitador 2 - Motor do agitador 3 - Sistema de aquecimento 4 - Condensador para a água |

Quando a conversão atinge cerca de 80% a reação torna-se lenta e pode ser necessário um tempo longo , para alcançar a conversão desejada de 99.9%. Esta conversão é necessária para minimizar a presença de carboxilas residuais que podem reduzir a reatividade durante a formação do PU, e provocar degradação. Portanto, o número ácido, do poliol poliéster formado, dever ser o mínimo possível, e menor do que dois. Os métodos empregados para reduzir o tempo de reação consistem em utilizar nitrogênio, gás carbônico, vácuo, ou ainda mistura azeotrópica com xileno, para remover a água formada durante a reação, deslocando o equilíbrio no sentido da formação do éster. O emprego de nitrogênio previne o amarelecimento do poliol poliéster, e tem ação mecânica na estripagem de impurezas de baixo peso molecular, que tem efeito negativo nas propriedades mecânicas do PU.

Ácidos, bases, e compostos de metais de transição podem ser usados para catalisar a reação de esterificação. Os ácidos dicarboxílicos empregados mostram um efeito catalítico limitado. Na prática os catalisadores são usados por necessidade, pois não podem ser removidos, e podem favorecer ou retardar a reação posterior de obtenção do PU, bem como afetar a sua estabilidade. O ácido p-tolueno sulfônico pode ser usado como um acelerador e deixado no poliéster. Em casos onde quantidades pequenas de catalisadores não causam problemas posteriores, são utilizados sais orgânicos de estanho, antimônio, titânio, chumbo, zinco, zircônio, e outros metais. As quantidades adicionadas são na faixa de ppm. Impurezas sólidas são removidas pela filtração a quente do poliéster acabado.

Assim como as matérias primas (ácido adípico, glicóis e catalisadores) os polióis poliésteres são higroscópicos e devem ser estocados em atmosfera seca. Na temperatura ambiente os polióis poliéster solidificam, e por este motivo todas as tubulações devem ser aquecidas e isoladas termicamente. A temperatura de estocagem não deve exceder 80°C para prevenir hidrólise e aumento do valor ácido. O ar que entra no tanque do poliol poliéster deve ser seco pela através de um trap de sílica-gel. Os polióis poliésteres são constituídos de todos os possíveis oligômeros desde monômeros até espécies de alto peso molecular, e a distribuição de peso molecular segue a equação de probabilidade de Flory. As propriedades dos PUs são governadas principalmente pelo peso molecular do poliol poliéster e só em grau secundário pela sua distribuição de peso molecular.

Polióis policaprolactonas são fabricados pela abertura do anel da e-caprolactona com álcoois. A funcionalidade das policaprolactonas é determinada pela funcionalidade do álcool. Policaprolactonas dióis são fabricadas pela abertura do anel da e-caprolactona com dióis como: dietileno glicol, 1,4 butano diol, neopentil glicol ou 1,6-hexanodiol. Policaprolactonas trióis, além dos dióis, utilizam trióis como: trimetilol propano ou glicerina, e as policaprolactonas tetróis utilizam dióis e tretróis como o pentaeritritol. Os polióis policaprolactonas, utilizados em PUs e TPUs, são fabricados com pesos moleculares desde 400 a 4000, têm teor de hidroxilas de 560 a 28 mg de KOH/g, possuem menor viscosidade do que os poliadipatos de mesmo peso molecular, e maior resistência à hidrólise, porém são mais caros. Eles são usados na fabricação de PUs de alta resistência, modificação de resinas, tintas, adesivos, calçados e peças ortopédicas. Os copolímeros de policaprolactonas e poliadipatos dióis normalmente são líquidos de baixa viscosidade na temperatura ambiente.

1.3.2.3 - Policarbonatos dióis (PCDs)

Os PCDs são usados em aplicações que requerem alto desempenho como couro artificial, elastômeros termoplásticos (TPUs), fibras, adesivos, embalagens e em revestimentos. Com resistência à abrasão aprimorada, resistências química e à hidrólise aprimoradas, excelentes propriedades mecânicas e estabilidades térmica e de oxidação superiores, as peças de poliuretano projetadas com pré-polímeros feitos com PCDs permitem que os fabricantes produzam peças de alto desempenho e extremamente duráveis.Os PUs a base de PCDs apresentam elevadas propriedades como: resistência ao calor no forno à 120°C por 50 dias; resistência química após imersão em BP Oil CS 150 à 100°C por 30 dias; resistência hidrolítica apósimersão em água à 80°C por 40 dias; e resistência à intempéries sob condições simuladas pelo clima em uma câmara climática por 1200 horas As classes de PCDs são usadas para elastômeros, selantes e revestimentos de poliuretano de alto desempenho, proporcionando maior resistência e extrema durabilidade em ambientes agressivos. Os poliuretanos produzidos a partir de PCD apresentam resistência superior aos de poliéter-diol ou poliéster-diol quanto a exposição ao calor, àgua, óleo e intempéries. Estas excelentes propriedades se encaixam em diversas aplicações incluindo as da indústria de mineração para um excelente produto final. A principal vantagem dos PUs preparados com PCDs sobre os produzidos com os polióis poliéter e poliéster é a elevada resistência ao calor e à hidrólise (devido ao fato de que o ácido carbônico formado é instável e se decompõe em espécies não ácidas, evitando desta forma a catálise ácida da decomposição por hidrólise), além de resistência a óleos e intempéries.Os policarbonatos dióis (PCD) podem ser fabricados pela reação de policondensação do fosgênio com dióis, embora a transesterificação de dióis, como hexano diol, com um éster do ácido carbâmico, como o carbonato de difenila seja a reação preferida.

Tabela 1.10 - Características de PCDs comerciais|

Peso Molecular |

Número de OH (mg de KOH/g) |

Ponto de fusão (°C) |

Viscosidade (mPas) a 75°C |

|

500 |

223 |

33 |

90-110 |

|

1000 |

110 |

45 |

366-460 |

|

2000

|

56

|

50

|

2000-2600

|

|

3000 |

37 |

52 |

>5000 |

1.3.2.4 - Polióis poliésteres aromáticos

Polióis poliésteres aromáticos são empregados em espumas rígidas de poliuretano (PUR) e polisocianurato (PIR) resistentes ao fogo, e em revestimentos e adesivos duros e de alto desempenho. Em testes de flamabilidade, as espumas de PIR e PUR (Capítulo 5) contendo polióis poliésteres aromáticos formam uma estrutura carbonizada, o que permite em muitas formulações reduzir ou eliminar a necessidade de uso dos retardantes de chama.

Os polióis poliésteres aromáticos do tipo politereftalatos glicóis são usualmente fabricados pela reação de transesterificação de resíduos de tereftalato de dimetila (DMT) com etileno glicol (MEG), dietileno glicol (DEG) e dipropileno glicol (DPG), entre 180 e 230°C. Os polióis com peso equivalente médio 181, funcionalidade 2,3, número de hidroxila entre 295 e 335 mg de KOH/g, com viscosidade variando desde 8.000 a 22.000 cps a 25°C, podem ser usados em espumas rígidas e em fundição. Os com peso equivalente médio 238, funcionalidade 2,0, número de hidroxila entre 230 e 242 mg de KOH/g, com viscosidade de 2.700 a 5.500 cps a 25°C, podem ser usados em espumas rígidas de polisocianurato com encolhimento mínimo e retenção alta de peso. Os com peso equivlanete médio 167, funcionalidade 2,0, número de hidroxila entre 315 e 350 mg de KOH/g, com viscosidade de 1.300 e 3.000 cps a 25°C, podem ser usados em isolamento térmico de equipamentos ou outras aplicações que necessitam menor viscosidade.

Outra forma de obtenção de politereftalatos glicóis é a partir de resíduos da resina poliéster de alto peso molecular a base de poli(tereftalato de etileno) (PET) empregada na fabricação de fibras poliéster ou garrafas de refrigerantes. A reação de transesterificação usada para a conversão de grânulos de PET moído em poliol de baixo peso molecular é conduzida em temperatura de 216°C por cerca de 6 horas, com polipropileno glicol, mistura de etileno/propileno glicóis, dietileno glicol (DEG), ou dipropileno glicol (DPG).

Os polisoftalatos glicóis são obtidos pela reação de polimerização do anidrido ftálico com diferentes glicóis como o dietileno glicol, e neopentil glicol, com número de OH variando desde 56 a 400 mg de KOH/g, e caracterizados por um forte aumento da viscosidade com o decréscimo do valor de OH. Os poli(isoftalatos de dietileno glicol) com peso equivalente médio de 178 e 234, com número de OH variando desde 230 a 330 mg de KOH/g com viscosidades de 2.000 a 4.500 cps a 25°C podem ser usados em espumas de PUR e PIR. Os com peso equivalente de 288, número de OH de 195 mg de KOH/g com viscosidade de 25.000 cps a 25°C podem ser usados em resinas e prepolímeros para revestimentos, adesivos, selantes e elastômeros, e também como aditivo nas espumas flexíveis de poliol poliéter para aumentar a resistência ao fogo e características de adesão. Os poli(isofatalatos de neopentil glicol) com peso equivalente médio de 510, número de OH de 110 mg de KOH/g podem ser usados em adesivos, revestimentos e elastômeros com excelente resistência à hidrólise.

1.3.3 - Poli(oxitetrametileno) glicol

O poli(oxitetrametileno) glicol, ou politetrametileno éter glicol (PTMEG) ou poli(tetrahidrofurano) glicol (PTHF) é fabricado pela polimerização catiônica do tetrahidrofurano (THF) (Figura 1.30), com ácido fluorsulfônico. Os PTMEG’s possuem cadeias lineares terminadas em hidroxilas primárias reativas e funcionalidade de 2,0. PTMEG's de pesos moleculares de 650, 1000 e 2000 (Tabela 1.10), são utilizados na fabricação de elastômeros de poliuretano (Capítulo 6), TPU's (Capítulo 6), revestimentos (Capítulo 7) e fibras elastoméricas (Capítulo 7), de alto desempenho, e elevada resistência à hidrólise.

Figura 1.30 - Obtenção de PTMEG

Os PTMEG's são sólidos brancos, pastosos na temperatura ambiente solúveis em: álcoois, ésteres, cetonas e hidrocarbonetos aromáticos e clorados, e insolúveis nos hidrocarbonetos alifáticos e em água. Eles são miscíveis com os PPG's e 1,6-hexano diol. O 1,4-butano diol é 20% solúvel no PTMEG 1000 e menos que 10% no PTMEG 2000.

Tabela 1.11 - Características de PTMEG’s comerciais|

Peso Molecular |

Número de OH (mg de KOH/g) |

Ponto de fusão (°C) |

Viscosidade (mPas) a 75°C |

|

650 |

173 |

25 |

55 |

|

1000 |

112 |

26 |

79 |

|

2000 |

56 |

35 |

350 |

1.3.4 - Polióis de óleos vegetais (NOPs) e outras fontes renováveis

Uma tendência global no mercado de PUs é a procura por polióis obtidos de fontes renováveis, como os à base de óleos naturais (NOPs), em função da substituição parcial de matérias-primas de origem petroquímica. Dentre estes NOPs usados na fabricação de PUs, podemos destacar: o óleo de mamona; os polióis derivados do óleo de mamona; e os obtidos a partir de óleos vegetais poliinsaturados.

1.3.4.1 - Óleo de mamona - O óleo de mamona (Figura 1.31) é um triglicerídeo presente em teores de 40 a 50% na semente da planta "Ricinus Communis" que é encontrada em regimes tropicais e subtropicais, muito abundante no Brasil. O óleo de mamona é um líquido viscoso (viscosidade 500 - 800 cP a 25°C), de odor forte, obtido pela prensagem das sementes ou por extração com solvente. Nele, cerca de 90% do ácido graxo presente na molécula do triglicerídeo é o ácido ricinoléico (ác. 12-hidroxioléico) sendo os restantes 10% constituídos de ácidos graxos não hidroxilados, principalmente dos ácidos oléicos (3,5%) e linoléicos (4,5%). Em média, o óleo de mamona é constituído por cerda de 69,8% de triglicerídeos do ácido ricinoleico (funcionalidade = 3), 26,7% de digligerídeos do ácido ricinoleico (funcionalidade = 2) e 3,5% de monoglicerídeos do ácido ricinoleico (funcionalidade = 1). Portanto, o óleo de mamona é um poliol encontrado na natureza na forma em que é utilizado, possuindo funcionalidade média de aproximadamente 2,7. O valor de hidroxilas é da ordem de 163 mg de KOH/g para o produto, com grande pureza, recomendado para emprego em PU’s. O óleo de mamona puro é utlizado em teores de até 20%, junto com o poliol poliéter na fabricação de espumas flexíveis em bloco, e em encapsulamento elétrico eletrônico.

|

|

Figura 1.31 - Estrutura do óleo de mamona

1.3.4.2 - Transesterificação do óleo de mamona - A funcionalidade de 2,7 do óleo de mamona é aproximadamente a mesma dos polióis poliéteres convencionais usados em espumas flexíveis. Todavia, o valor de hidroxilas da ordem de 163 mg de KOH/g sendo intermediário entre o dos polióis para espumas flexíveis (OH de 56 mg de KOH/g) e para espumas rígidas (OH > 300 mg de KOH/g). O teor de OH do óleo de mamona pode ser aumentado pela transesterificação com compostos polihidroxilados como a glicerina, trimetilol propano, trietanol amina, dietanolamina, etc. A transesterificação com glicerina na proporção 1/1 molar, a 240°C, catalisada por 0,3% em peso de acetato de chumbo resulta numa mistura de mono e diglicerídeos (Figura 1.32), com teor de hidroxilas da ordem de 300 mg de KOH/g. Estes polióis trifuncionais são usados em sistemas de espumas rígidas, com boa estabilidade térmica dimensional, e boa solubilidade nos pentanos, empregados como agente de expansão.

Figura 1.32 – Transesterificação do óleo de mamona com glicerina

O óleo de mamona pode ser transesterificado com outros óleos vegetais para a obtenção de polióis com menor teor de hidroxilas. Todavia, estes polóis possuem digligerídeos do ácido ricinoleico com funcionalidade = 2 e um alto teor de monoglicerídeos do ácido ricinoleico com funcionalidade = 1, o que resulta em PU com baixa propriedades mecânicas.

1.3.4.3 - Polieteróis obtidos do óleo de mamona - O óleo de mamona pode ser propoxilado e etoxilado, de forma similar à descrita na obtenção dos polioxipropilenos glicóis (PPGs) (Capítulo 1). A poliadição aniônica pode ser catalisada por cianetos metálicos duplos (DMC) (hexacianoato de cobalto e zinco) que são muito mais efetivos do que o KOH. Traços de DMC são suficientes para catalisar a reação do óleo de mamona com com óxido de propileno (PO) e óxido de etileno (EO). Além disso, os DMC são neutros e não saponificam o óleo de mamona, evitando a formação das indesejáveis estruturas cíclicas do ácido ricinoleico. Polieteróis com OH = 50 mg de KOH/g, PM de 3000, funcionalidade de 2,7 e viscosidade de 725 mPa.s a 25°C são obtidos por este processo e usados em espumas flexíveis, em substituição de até 25% do poliol convencional.

1.3.4.2 - Polióis obtidos de óleos vegetais poliinsaturados - Polióis com estrutura similar a do óleo de mamona podem ser fabricados a partir de óleos vegetais poliinsaturados. Óleo de soja, palma, colza, girassol, linhaça, etc, que contém ácidos graxos poliinsaturados (Tabela 1.11) como ácido linoleico e linolênico, são epoxidados com peróxido de hidrogênio, na presença de ácido fórmico, ou resina de troca iônica (poliestireno sulfonato de sódio). Controlando-se o teor da epoxidação, somente parte das insaturações é epoxidada mantendo-se as características de óleo com baixa viscosidade. Numa segunda etapa o óleo epoxidado é convertido em poliol pela adição ao anel oxirânico de álcoois como metanol, etanol, monoetileno glicol (MEG), dietileno glicol (DEG), etc. O teor de OH do poliol pode ser controlado pelo teor de epoxidação do óleo e pelo tipo de álcool escolhido. Por exemplo, para poliol com baixo teor de OH para uso em espuma flexível o teor de epoxidação do óleo é baixo e o tipo de álcool escolhido será metanol, etanol, etc. Para poliol com alto teor de OH para uso em espuma rígida o teor de epoxidação do óleo é elevado, e o tipo de álcool escolhido será MEG, DEG, etc. Outro processo consiste na quebra por ozonólise das insaturaçõs dos óleos vegetais formando carboxílas seguida de esterificação, por exemplo, com etileno glicol.

Tabela 1.12 - Características de ácidos graxos presentes em óleos vegetais|

Tipo de óleo vegetal |

Tipo de ácido graxo (%) / número de insaturações |

|||

|

oleico

/ 01

|

linoleico / 02 |

linolênico / 03 |

outros |

|

|

colza |

61

|

21 |

8 |

10 |

|

palma |

39

|

11 |

0,3 |

50,7 |

|

soja |

25

|

53 |

6 |

16 |

|

girassol |

23

|

65 |

0,5 |

11,5 |

|

linhaça |

18

|

16 |

56,5 |

9,5 |

Polióis poliéster obtidos de dímeros de ácidos graxos - Sob uma combinação de pressão, temperatura e catálise, óleos graxos poliinsaturados, como soja, etc, geram uma mistura de produtos oligoméricos. Estes são destilados e hidrogenados resultando em produtos de alta pureza, dentre os quais destacamos os ácidos graxos dimerizados, os ácidos graxos trimerizados e o ácido isoesteárico. Os ácidos graxos dimerizados são moléculas difuncionais, ramificadas, não cristalinas, alifáticas de natureza hidrofóbica, normalmente com 36 átomos de carbono, o que os torna o maior diácido orgânico disponível. Estes diácidos podem ser convertidos em polióis poliéster, por reação de policondesação com os dióis de cadeia curta, da forma descrita para os polióis poliéster (Capítulo 1.3.2). Os polióis poliéster obtidos dos dímeros de ácidos graxos podem ser usados em espumas flexíveis, revestimentos e solados, e dotam os PUs de flexibilidade e resistência à hidrolise, oxidação e radiação UV.

1.3.4.3 - Poli(oxitrimetileno) glicol - O poli(trimetileno éter) glicol é um poliol poliéter que é obtido de fonte renovável. Ele é fabricado a partir do amido do milho que é convertido através de processos de fermentação e químico, em glicose e posteriormente em 1,3-propano diol. O 1,3-propano diol é então policondensado formando o poli(trimetileno éter) glicol. O poli(oxitrimetileno) glicol é um poliol poliéter que possui hidroxilas primárias reativas e é fabricado em pesos moleculares de 600 a 2500, com teores de OH de 187 a 45 mg de KOH/g. O poli(trimetileno éter) glicol dá origem a poliuretanos com alta flexibilidade, dureza elevada, retenção de dureza, excelentes propriedades em baixas temperaturas, resistência ao rasgo, e facilidade de processamento. Ele pode ser empregado em diversas aplicações na área de PU como: elastômeros moldados por vazamento, TPUs, espumas flexíveis, revestimentos e dispersões aquosas de PU.

1.3.5 - Polibutadienos líquidos hidroxilados (PBLHs)

Diversos polióis com estrutura hidrocarbônica são encontrados atualmente no mercado. A principal vantagem destes polióis é a alta resistência à hidrólise, ácidos e bases, dos PU’s com eles preparados. Os PU’s feitos com polióis com estrutura hidrocarbônica saturada têm elevada resistência à temperatura e são usados em encapsulamento de componentes eletrônicos na industria automotiva. Dentre os diversos polióis com estrutura hidrocarbônica podemos citar o polibutadieno líquido com terminação hidroxílica (PBLH). O PBLH é obtido pela polimerização do butadieno, iniciada pelo peróxido de hidrogênio, utilizando um álcool como diluente (Figura 1.32).

Figura 1.32 - Reação de obtenção do PBLH

Ele possui hidroxilas primárias reativas alílicas, peso molecular de 2.800 e número de hidroxila de 46 mg KOH/g. Sua cadeia polimérica hidrófoba dota o PU de excepcional resistência à hidrólise. Seu baixo teor de umidade (< 300 ppm), muitas vezes dispensa a secagem prévia. Sua baixa temperatura de transição vítrea resulta num PU de excelentes propriedades elastoméricas mesmo em temperaturas extremamente baixas. Possui grande capacidade de receber cargas e sua natureza hidrocarbônica o faz compatível com produtos como asfalto, óleos aromáticos e parafínicos, pentanos, plastificantes, negro de fumo, etc. Sua microestrutura possui 60% de insaturações 1,4-trans, 20% de 1,4-cis e 20 % de 1,2-vinil (Figura 1.33), que possibilitam vulcanização e modificações químicas.Devido ao processo de fabricação, por mecanismo de radicais livres, o PBLH possui ramificações na cadeia polimérica, sendo a sua funcionalidade ligeiramente superior a dois (2,1 < f < 2,3).

Figura 1.33 - Microestrutura do PBLH

Outro tipo de PBLH é obtido pela polimerização aniônica do butadieno iniciada por naftaleno / sódio, e terminada por reação com óxidos de etileno ou propileno, seguida de hidrólise, resultando na formação de grupos OH primários ou secundários, respectivamente. Os PBLHs comerciais assim obtidos têm funcionalidade 2,0, pesos moleculares entre 2000 e 5000, geralmente possuem hidroxilas secundária, e apresentam microestrutura com alto teor de ligações 1,2-vinil, o que os torna extremamente viscosos (pastosos) na temperatura ambiente. Devido à funcionalidade 2,0 estes polibutadienos dióis podem ser utilizados na fabricação de elastômeros termoplásticos (TPUs) (Capítulo 6.3), com excelente resistência à hidrólise, estabilidade química, e propriedades isolantes.

Tradicionalmente, as resinas acrílicas são utilizadas em tintas e revestimento. Atualmente, os polióis acrílicos são bastante usados em vernizes poliuretânicos (Capítulo 7) para acabamento automotivo com boa resistência química e durabilidade, sendo anualmente consumidas cerca de 3.000 toneladas destes polióis na América Latina. Os polióis acrílicos são obtidos pela copolimerização dos monômeros acrílicos convencionais, como acrilatos de etila (EA), ou butila (BA), ácido acrílico (AA), metacrilato de metila (MMA), ou estireno (ST), com monômeros acrílicos hidroxilados como os acrilatos de 2-hidroxietila (HEA) ou 4-hidroxibutila (HBA). O uso de HBA, resulta em poliol mais reativo, devido ao menor impedimento estérico na hidroxila. O aumento do teor de estireno torna o poliol acrílico mais hidrofóbico, e adequado para sistemas 2K-PUR base solvente, que normalmente são resinas acrílicas com: 0,5 a 3,5% de hidroxilas; pesos equivalentes de 3.400 a 500; teor de sólidos de 40 a 100%, em solventes como xileno (X), nafta (N), ou acetatos de butila (BA), ou 1-metoxipropila (MPA); e com viscosidades entre 1.800 e 9.000 mPa.s. Os polióis acrílicos utilizados em sistemas aquosos 2K-PUD (Capítulo 7), são copolímeros do AA neutralizados com amônia ou dimetil etanolamina (DMEA), e usualmente são copolímeros de MMA/BA/HEA/AA, MMA/BA/HBA/AA, ou MMA/BA/HEA/AA/ST, possuindo teor de OH de 2,0 a 4,8%; de sólidos de 40-45%; 0 a 10% de solventes como glicol butílico (BG), diglicol butílico (BDG), puros ou misturados com nafta (N); e com viscosidades entre 200 e 1.500 mPa.s.

Poliol polieter-carbonato, produzidos com óxido de propeno e até 25% em peso de CO2, podem ser obtidos com catalisadores à base de cianetos metálicos duplos (DMC) (ex. hexacianoato de cobalto e zinco), em temperatura de 90ºC, e 12 bar de pressão de CO2.

Existem diversos métodos para a conversão de grupos hidroxílicos terminais em amínicos. No processo mais utilizado, o polioxipropileno glicol (PPG) reage com uma mistura de amônia e hidrogênio, na presença de catalisador de níquel, resultando na conversão, pela aminação redutiva, de 98% dos grupos hidroxílicos secundários em grupos aminas. As poliaminas (Figura 1.34) mais utilizadas são as diaminas com peso molecular entre 1000 e 4000, que reagem extremamente rápido com os isocianatos formando poliuréias. São utilizadas nos processos em que a velocidade de reação extremamente rápida é desejada, como no processo RIM (moldagem por injeção e reação) (Capítulo 4) e revestimentos elastoméricos aplicados por spray (Capítulo 7). As poliaminas apresentam grande reatividade, que não é afetada pela umidade ou temperatura, sem necessidade de catalisadores. As poliuréias obtidas exibem excelentes propriedades mecânicas; durabilidade mesmo em condições ambientais adversas; excelente adesão a diferentes substratos; e os sistemas formulados com 100% de sólidos atendem as normas ambientais.

x

Figura 1.34 – Poliéter aminas

Os extensores de cadeia ou agentes de cura, e os reticuladores são polióis ou poliaminas de baixo peso molecular utilizados para melhorar as propriedades dos PU's. Os extensores de cadeia e agentes de cura são usados nos PU's flexíveis como espumas flexíveis (Capítulo 3), elastômeros microcelulares (Capítulo 4.8), elastômeros moldados por vazamento (Capítulo 6.2), poliuréias (Capítulo 4.10), adesivos (Capítulo 7.1) e em revestimentos (Capítulo 7.3). Eles reagem com o diisocianato para formar segmentos rígidos de poliuretano (álcoois) ou de poliuréia (aminas), que podem segregar, resultando em aumento no módulo e da temperatura de transição vítrea (Tg). Os segmentos rígidos de poliuréia apresentam maior densidade de ligações cruzadas secundárias (ligações hidrogênio) responsáveis pelas melhores propriedades do poliuretano/uréia e da poliuréia.

1.5.1 - Extensores de cadeia hidroxilados - Os extensores de cadeia normalmente são substâncias difuncionais, como glicóis, no caso dos PUs, e diaminas ou hidroxiaminas, no caso de poliuréias e poliuretano/uréias. O termo agente de cura ou curativo, ou ainda catalisador é usado nos processos em duas etapas (processo prepolímero) de fabricação de elastômeros moldados por vazamento. Eles são usualmente difuncionais e quimicamente semelhantes aos extensores de cadeia. Os reticuladores são tri ou polifuncionais e dotam o PU de ligações cruzadas covalentes, e são usados para aumentar a reticulação nas espumas rígidas (Capítulo 5) e semi-rígidas (Capítulo 4.5). A Tabela 1.11a mostra os compostos hidroxilados mais utilizados como extensores de cadeia e ou formadores de ligações cruzadas. Os diós são utilizados tanto como extensores de cadeia na obtenção de PU's pelo processo de uma etapa quanto como agente de cura de prepolímeros.

Tabela 1.12a – Álcoois usados como extensores de cadeia e reticuladores|

Composto |

Fórmula |

Funcionalidade |

PM |

|

HOCH2-CH2OH |

2 |

62 |

|

|

HOCH2-CH2-O-CH2CHOH |

2 |

106 |

|

|

|

2 |

76 |

|

|

|

2 |

134 |

|

|

HOCH2-CH2-CH2-CH2OH |

2 |

90 |

|

|

HOCH2-CH(CH3)-CH2OH |

2 |

90 |

|

|

Água |

HOH |

2 |

18 |

|

N-N’-bis-(2 hidroxi-propilanilina) (DHPA) |

|

2 |

221 |

|

bis-(2-hidroxietil)éter hidroquinona (HQEE) |

|

2 |

198 |

|

HOCH2CH2NHCH2CH2OH |

3 |

105 |

|

|

N-(CH2CH2OH)3 |

3 |

149 |

|

|

3

|

134

|

|

|

HOCH-CH2OH-CH2OH |

3 |

92 |

1.5.2 - Diaminas usadas como extensores de cadeia - As diaminas (Tabela 1.11b) são usadas na extensão da cadeia de prepolímeros e obtenção de poliuretano/uréia e poliuréia. Como elas regem com os isocianatos muito mais rápido que os polióis (Tabela 1.3) não é possível seu uso nos processos em uma etapa. As aromáticas são as mais utilizadas nos PU'S moldados por vazamento (Capítulo 6.2) por serem menos reativas que as alifáticas, resultando num tempo de processamento (pot life) maior.As aminas alifáticas e aromáticas são empregadas como extensores de cadeia na fabricação de poliuréia por processo RIM (Capítulo 4.10) onde a maior reatividade resulta em menores ciclos de desmoldagem, e em revestimentos aplicados por spray (Capítulo 7.3.6). O uso de diaminas alifáticas muito reativas e aromáticas secundárias menos reativas permite variar o perfil de reatividade dos sistemas. As diaminas alifáticas como a hidrazina e etileno diamina são usadas como extensores de cadeia nos processos de obtenção das dispersões aquosas de PUs (Capítulo 7.3.5), e as ciclo-alifáticas em revestimentos aplicados por spray feitos com isocianatos alifáticos para prevenir o amarelecimento que ocorre nos PU's aromáticos.

Tabela 1.12b – Diaminas usadas como extensores de cadeia

|

Composto |

Fórmula |

PM |

|

H2N-NH2 |

32 |

|

|

Etileno diamina |

H2N-CH2-CH2-NH2 |

60 |

|

1,4-diamino ciclohexano |

|

114 |

|

Isoforona diamina (IPDA) |

|

170 |

|

4,4’-bis-(secbutilamina) diciclohexillmetano (SBADCHM) |

|

322 |

|

4,4’-bis-(secbutilamina) difenilmetano (SBADFM) |

|

310 |

|

dietil tolueno diamina (DETDA) mistura de isômeros 2,4 (80) e 2,6 (20) |

|

178 |

|

metileno bis-o-cloro-anillina (MOCA) |

|

267 |

|

isobutil-3,5-diamino-4-clorobenzoato (IBDACB) |

|

242,5 |

|

dimetiltio tolueno diamina (DMTDA) - mistura de isômeros 2,4 (80) e 2,6 (20) |

|

214 |

|

tri-metilenoglicol-di-p-aminobenzoato (TMGDAB) |

|

314 |

|

4,4’-metileno-bis-(3-cloro-2,6-dietilamina) (MCDEA) |

|

365 |