2 - Pressurização com ar ou nitrogênio

3 - Tanques de uso diário

4 - Bombas para recirculação

5 - Filtros

6 - Bombas dosadoras

7 - Indicador digital

8 - Cabeça misturadora

9 - Sistema hidráulico de acionamento da cabeça misturadora

É um método de fabricação de artigos moldados a partir de componentes líquidos, com velocidades de produção competitivas com o processo convencional de moldagem de termoplásticos. Por envolver poucas operações, o processo RIM tem encontrado aceitação por causa do: baixo custo relativo de capital; baixo consumo energético; e uma grande gama de propriedades de compostos que podem ser obtidas, desde PU's elastoméricos até PU's rígidos carregados com fibra de vidro, e poliuréias. O processo RIM permite a automatização requerida nas produções em massa. Além disso, as pressões internas dos moldes são da ordem de 700 a 1400 kPa, em comparação com as de 7000 a 35000 kPa, dos materiais termoplásticos sólidos mais difíceis de serem processados.

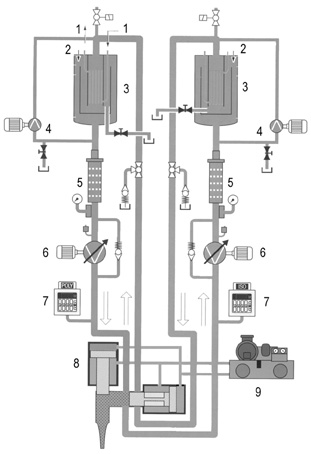

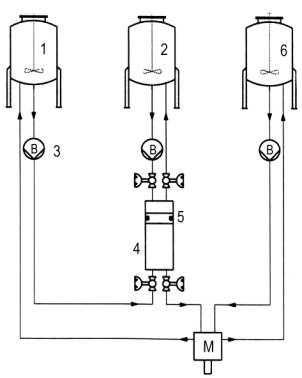

Os sistemas com baixa viscosidade, como os poliéteres, podem ser processados em equipamentos RIM de alta pressão, onde são misturados na cabeça misturadora por choque sob pressão (200 atm), e injetados em moldes (Figura 4.4). As espumas rígidas estruturais e os materiais flexíveis, fabricados por RIM, são processados por métodos e equipamentos similares. No processo os componentes isocianatos e poliol são dosados e são homogeneizados por recirculação (Figura 4.5 - 1) por um período de 5 a 10 s, sob alta pressão, desde as bombas, atravessando o pistão e de volta aos tanques, para assegurar que o material esteja na temperatura e pressão corretas antes da injeção no molde. A dosagem do catalisador, que não é estável na mistura com outros componentes, pode ser feita pela adição ao fluxo de poliol. Cabeças misturadoras de quatro componentes foram desenvolvidas para esta finalidade. Existem equipamentos de baixa pressão que permitem a mistura simultânea de nove componentes.

|

1 - Sistema de controle

de temperatura 2 - Pressurização com ar ou nitrogênio 3 - Tanques de uso diário 4 - Bombas para recirculação 5 - Filtros 6 - Bombas dosadoras 7 - Indicador digital 8 - Cabeça misturadora 9 - Sistema hidráulico de acionamento da cabeça misturadora |

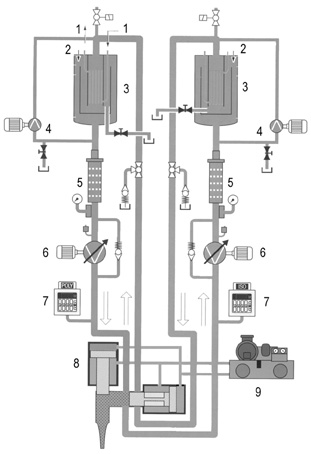

Quando o pistão de comando retrocede (Figura 4.5 - 2), os dutos de retorno se fecham e os reagentes são intensivamente misturados por choque em um cabeçote misturador, sob grande velocidade/energia em pressões de até 200 bar. Estabilizadores no canal de descarga, em ângulo do 90o em relação à câmara de mistura, produzem uma saída laminar da massa reagente, que é injetada no molde onde reage para formar o PU. Pelo projeto correto da câmara de mistura e tubos de descarga é possível garantir um fluxo laminar da mistura reagente, mesmo em altas produções. Após esta operação, o pistão de comando volta para a posição de recirculação, deixando a câmara de mistura sem resíduos. Normalmente, a cavidade do molde é preenchida de 30 a 90% de sua capacidade. Os materiais fluem no molde, preenchendo os vazios, e reproduzindo a forma do molde.

|

1 - Recirculação

do poliol 2 - Recirculação do isocianato 3 - Mistura reagente 4 - Fluido hidráulico de acionamento do pistão |

O processo RIM é aplicável a maioria dos tipos de PUs, desde as espumas flexíveis ou rígidas de baixa densidade, semiflexíveis, semirígidas, pele integral, até elastômeros sólidos. Aproximadamente, 40% dos materiais produzidos são elastômeros com módulo de flexão para materiais não reforçados entre 7 MPa a 965 MPa. Os PU’s estruturais produzidos por RIM, que são uma combinação de PU com fibra de vidro, têm tido crescimento de 5%. Uma área de desenvolvimento recente é a de sistemas rígidos de alto módulo. As espumas estruturais representam um terço dos materiais produzidos. Recentes avanços, na tecnologia de fabricação, têm eliminado o uso dos CFC’s e HCFC’s, como agentes de expansão (Capítulo 2). Sistemas RIM não poliuretânicos, como de diciclopentadieno ou náilon, respondem por 15% do mercado.

Os processos RIM produzem em uma única operação, as características da estrutura sanduíche, com uma pele sólida e um coração microcelular de menor densidade. A reação química entre os dois componentes começa imediatamente. Ela é exotérmica e o calor gerado durante a reação vaporiza o agente de expansão (Capítulo 2) contido no componente poliol, causando a espumação da massa reagente. A mistura torna-se progressivamente mais viscosa, gelifica e ao completar a reação transforma-se num polímero sólido. A pele é formada pela condensação na superfície mais fria do molde, sob a pressão interna da espuma em expansão. A formação e espessura da pele são afetadas pelos fatores que influenciam a condensação do agente de expansão e a interface do molde, como: o peso da carga (maior peso da carga / maior espessura da pele); formulação (altas concentrações de agente de expansão aumentam a espessura da pele); temperatura do molde, usualmente 40oC a 80ºC (menores temperaturas / maiores espessuras); e condutividade térmica do molde (é necessária alta condutividade térmica para controlar a espessura da pele). O peso do artigo é determinado pelo tempo de injeção e velocidade de fluxo da mistura reagente.

4.2.2.1 - Tecnologia de produção

A moldagem por injeção e reação de PU’s difere da moldagem por injeção de termoplásticos (Capítulo 6) pelos seguintes motivos: o desenho do bico da injetora é crítico para prevenir a retenção de bolhas de ar durante o preenchimento do molde; o molde deve ser ventado para permitir o escape do ar durante o enchimento; pode ser necessário o posicionamento do molde com a ajuda de um carrossel. Além desses fatores, outros devem ser levados em consideração como qualidade da superfície do molde, resistência, controle de temperatura, escolha do material apropriado, etc.

· Moldes - O projeto e o custo do molde são de grande importância na produção comercial de peças por RIM. Enquanto a produção anual de uma aplicação específica pode exceder 100.000 unidades, a maioria requer somente 1.000 a 20.000 unidades. Nesta faixa o custo de moldes de aço muitas vezes não é justificável. Materiais como alumínio, alumínio fundido e “kirksite” podem ser utilizados. Em muitos casos, o custo dos moldes empregados no processo RIM pode ser 50% do preço dos usados nos processos tradicionais de injeção ou compressão. As principais considerações que devem ser levadas são:

· Materiais - A escolha do material para a construção do molde depende do número de partes moldadas desejadas, tipo e qualidade da superfície, velocidade de produção e possibilidade de futuras modificações do molde. Metais são materiais duráveis para a construção de moldes e, devido a sua alta condutividade térmica, são os mais adequados para os sistemas RIM altamente reativos. Diversos tipos de aço são usados na fabricação de moldes e os niquelados têm melhor características de desmoldagem. Os moldes revestidos de níquel são utilizados para peças grandes e complexas, devido ao fato de que o níquel pode ser polido e é mais duro do que o alumínio. Moldes de alumínio fundido ou forjado, com partes internas de aço móveis ou permutáveis, podem produzir de 20.000 a 100.000 peças se adequadamente manuseados. Para produções menores, podem ser usados moldes de resina epoxi, ou de epóxi com interiores metálicos, que possuem resistência suficiente e podem ser modificados facilmente.

· Sistema de alívio - A pressão da espuma atinge 1 a 8 atm, todavia, quando o molde é preenchido para a produção de RIM sólido, pressões maiores são obtidas. Um sistema de alívio na seção superior deve ser considerado durante a fase de projeto e especialmente durante os procedimentos de partida.

· Controle da temperatura - O controle da temperatura do molde é importante na obtenção de peças com propriedades uniformes, alta qualidade da superfície e boa desmoldagem. As duas metades do molde devem ser construídas com dutos para permitir a circulação do fluido de refrigeração que usualmente é a água. As peças de PU com pele integral são produzidas em temperaturas entre 40 e 50oC. A temperatura do molde não deve variar além de ± 2oC. Temperaturas da ordem de 70oC são utilizadas nos processos RIM de poliuréira. Os processos RIM são exotérmicos e um sistema típico gera em média 50 kcal/kg de material.

· Desmoldagem - O uso de desmoldantes internos e externos é usual para prevenir a aderência na superfície do molde (Capítulo 2).

· Pintura por transferência - Nesta técnica, o molde é recoberto pela tinta, que é transferida da superfície do molde para a peça. A tinta de cobertura transferida fica quimicamente ligada ao PU, resultando em excelente resistência ao impacto. Nas peças grandes as vantagens da pintura no molde tornam-se significativas, e o uso desta técnica tem tido grande crescimento. Na pintura posterior de peças grandes a mão-de-obra necessária é grande e o processo dispendioso. Nesta área, os desenvolvimentos estão direcionados para a redução dos produtos orgânicos voláteis (VOC’s) utilizados.

4.2.3 - Revestimento de moldes com filmes & tecidos

PUs moldados podem ser recobertos durante o processo de espumação por diferentes materiais como os assentos automotivos feitos com espuma flexível recoberta com tecido. Neste caso, entre a espuma flexível e o tecido são usados: uma camada intermediária de espuma, normalmente de poliéster que é laminada a quente ou colada no tecido, para preservar o conforto assegurando controle do calor e da umidade durante o uso; e um filme de termoplástico para prevenir a penetração do líquido espumando na espuma intermediária e no tecido. Neste processo são utilizados sistemas reativos para minimizar a penetração.

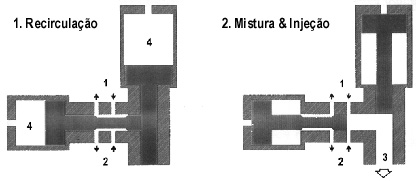

Os painéis de instrumentos automotivos podem ser construídos de espuma semiflexível como enchimento e recobertos por folhas de PVC ou PVC/ABS (Capítulo 4.4) Isto é feito pelo revestimento do molde por moldagem a vácuo (Figura 4.6) com um tecido ou filme termoplástico aderente, moldagem com lama e moldagem Rotacional resultando em revestimento da peça (Capítulo 4.4.2.1).

Por outro lado, uma das limitações dos processos de moldagem dos PUs é a necessidade de interrupções para remoção de resíduos e aplicação de desmoldante no molde. Para prevenir estes problemas, equipamentos são dotados de sistema de revestimento automático do molde com um filme de termoplástico não aderente que permanece revestindo o molde por várias injeções dependendo do processo e materiais utilizados, sendo trocado quando apresentar desgaste (Figura 4.6).

Figura 4.6 - Revestimento de moldes com tecidos ou filmes termoplásticos

Como na fabricação das espumas flexíveis em bloco, a espumação com CO2, para a substituição dos agentes de expansão clorados que são danosos ao meio ambiente, é também uma solução barata que pode ser utilizada na produção de espumas flexíveis moldadas para assentos, apoios de cabeça, e base de carpete para o setor automotivo, na indústria moveleira, e em espumas rígidas para embalagem. Com o emprego de equipamentos apropriados, o dióxido de carbono pode ser adicionado em níveis de médios a altos, diretamente na cabeça misturadora, ou em níveis de médios a baixo, previamente misturado ao isocianato ou ao poliol.

Da mesma forma que nas espumas flexíveis em bloco, a espumação a vácuo pode resultar em reduções da densidade em até 20% sem a necessidade de uso de agentes de expansão auxiliares, resultando em espumas com boa estrutura celular. Neste processo, a pressão interna do molde pode ser ajustada, com o uso de moldes com desenho especial e plantas especificamente projetadas.

4.2.6 - Moldagem com cargas abrasivas

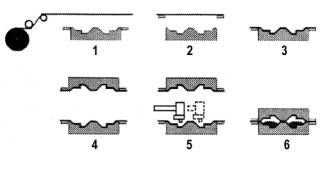

Componentes com viscosidade entre 20 e 5000 mPas contendo nenhuma ou pouca carga podem ser processados nos equipamentos com bombas dosadoras de pistão operando em alta velocidade e alta pressão. Porém, quando são utilizadas cargas abrasivas, estes equipamentos sofrem desgaste, sendo aconselhável o uso de sistema de dosagem dotado de pistão de curso longo e baixa velocidade. No processo (Figura 4.6a) o componente (1) contendo carga é bombeado com bomba de alta capacidade (3) para o acumulador (4). Nele existe um pistão (5) que separa os componentes contendo cargas dos demais (2) que são dosados em bombas usuais para o outro lado do pistão acumulador. Este durante o trabalho libera a quantidade exata do componente com carga que é misturado com os demais reagentes (6) no misturador.

|

1),

2) e 6) tanques; 3) bomba de alta capacidade; 4) acumulador; 5) pistão; B) bombas; M) cabeça misturadora |