O processo contínuo convencional é o mais antigo, porém ainda bastante utilizado. É muito versátil e permite a produção de espumas de poliéter ou poliéster, com densidades desde 14 a 120 kg/m3. Longas correias são utilizadas na fabricação de blocos grandes, com uma produção de 6 a 8 m/min. Estas máquinas são grandes, caras e utilizadas quando a produção excede 15.000 t/a. As espumas não apresentam buracos e quando se opera com TDI sob alta pressão, são obtidas espumas com estrutura celular mais uniforme.

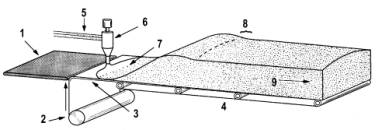

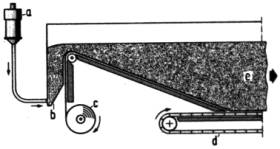

1) Plataforma dos operadores; 2) Alimentação

do papel; 3) Bandeja de derramamento; 4) Transportador; 5) Matérias-primas;

6) Cabeça misturadora transversa; 7) Zona de creme; 8) Suspiro; 9) Bloco da

espuma.

Figura 3.11 - Processo convencional

O processo consiste em bombear, em vazões controladas, os reagentes através de uma cabeça misturadora de movimento transversal, onde são misturados e nucleados mecanicamente, sob alta ou baixa pressão, e distribuídos no fundo de um leito horizontal que se move continuamente. O leito horizontal é constituído de uma longa esteira inclinada, com velocidade controlada, revestida no fundo por uma folha horizontal e lateralmente por folhas verticais de papel ou plásticos (Figura 3.11). Após uns poucos segundos a massa reagente torna-se cremosa e em cerca de dois minutos a espuma cresce. A espuma é transportada por 4 a 6 minutos, para que se processe a cura e é cortada a seguir. Todavia, a distribuição uniforme da mistura reagente não é suficiente para a obtenção de blocos com seção transversal retangular. Durante o crescimento, os efeitos de arraste e resfriamento nas paredes laterais, levam a obtenção de espuma, com uma seção transversal abaulada no topo. Isto implica em perdas de até 20% durante o processo de corte da espuma.

3.4.2.2.1 - Processo

Hennecke / Planiblock

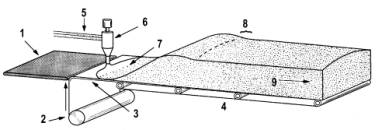

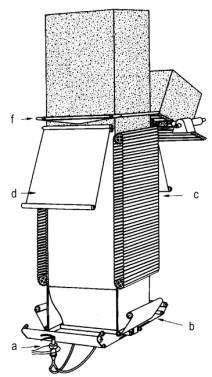

Durante anos, processos foram desenvolvidos para resolver o problema do topo abaulado, e reduzir as perdas à cerca de 10%. No processo Hennecke/Planiblock (Figura 3.12) a espuma é coberta com papel desde o creme até o crescimento total. No túnel de espumação que é dotado de sucção, o papel é pressionado contra o topo da espuma por um sistema para aplainar o topo, constituído de placas com pesos ajustáveis, O peso das placas é cuidadosamente regulado para evitar dano às células da espuma em crescimento. O papel também atua como isolante e reduz a perda de gás durante o crescimento da espuma. Este fato resulta em menor espessura da pele do topo. Com este processo são obtidos blocos retangulares com topo plano e um mínimo de pele. Porém, este processo requer bastante experiência do operador, pois o papel que cobre a espuma e dificulta a visualização de falhas no bloco durante as etapas de crescimento e gel. O custo de capital do processo é médio e, em condições ideais, as perdas são cerca de 11%.

1) Sistema do papel de cobertura; 2) Sistema

do papel de fundo; 3) Sistemas dos papéis laterais; 4) Cabeça misturadora; 5)

Bandeja de derramamento; 6) Esteira transportadora; 7) Dispositivo para aplainar

o topo; 8) Espuma

Figura 3.12 - Processo Hennecke

3.4.2.2.2 - Processo Draka / Petzetakis

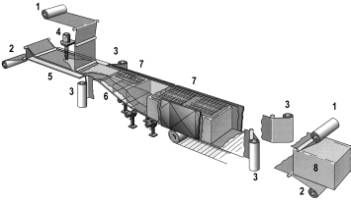

O processo Draka-Petzetakis permite a produção de espumas de poliéter e poliéster, e utiliza um filme extra de polietileno entre o papel lateral e a espuma (Figura 3.13). Enquanto a espuma está crescendo, este filme adicional reduz o efeito do atrito nas paredes laterais e mantém a face lateral com a mesma altura do centro do bloco. Em relação ao processo anterior com sistema de controle do topo, este processo não produz blocos tão retangulares, nem com uma pele tão fina no topo, resultando em maiores perdas. Porém, permite ao operador visualizar o crescimento da espuma, é fácil de operar e tem menor custo de capital.

a) Misturador, b) Filme lateral, c) Papel de fundo, d) Correia transportadora, e) Filme plástico, f) Espuma. Figura 3.13 - Processo Draka-Petzetakis

As principais vantagens dos processos convencionais são: 1) obtenção de espumas de alta qualidade, sem buracos e com boa uniformidade de propriedades físicas; 2) é adequado para produções anuais acima de 1000 t/a; 3) permite a fabricação de espumas de poliéter, poliéster, HR, etc; 4) tem menores perdas e maior repetibilidade das propriedades da espuma em relação ao processo descontínuo convencional (caixote); 5) permite a fabricação de diversos tipos de espuma sem interrupção do processo. Como desvantagens citamos: 1) o maior custo de capital; 2) necessita de instalações amplas e mão-de-obra mais especializada; 4) são necessárias corridas longas para minimizar as perdas com paradas e mudanças de formulação; 5) para a fabricação de blocos de espuma com topo plano é necessário o emprego de sistemas para aplainar o topo.

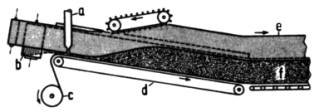

É umprocesso econômico e popular de produção de espumas flexíveis de poliéter com densidades desde 13 a 60 kg/m3, com topo plano e pequenas perdas. Nele a cabeça misturadora é fixa e a massa reagente é alimentada no fundo de uma câmara onde a reação tem início, até a espuma transbordar para um leito inclinado (Figura 3.14), expandindo para baixo. A expansão para baixo minimiza o efeito de arraste da espuma nas paredes laterais, durante o crescimento. Blocos retangulares de topo plano são produzidos com perdas da ordem de 8 a 10%, e redução do custo com catalisadores. Os equipamentos e os custos são normalmente menores do que nos demais processos.

As principais vantagens do processo Maxfoam são: 1) boa reprodutibilidade na obtenção de blocos de bom formato, com pouca pele, alta qualidade, e boa distribuição de propriedades físicas; 2) menor custo de capital e instalações menores do que no processo contínuo convencional; 3) é adequado para produções anuais a partir de 700 t/a; 4) permite a fabricação de espumas de poliéter, HR, CMHR; 5) possibilita a produção de diferentes tipos de espuma sem a interrupção do processo. Porém, como desvantagens podemos citar: 1) não permite a produção de espuma de poliéster; 2) a estrutura celular, no que diz respeito à existência de buracos, não é tão boa quanto nos processos convencionais; 3) são necessárias corridas longas para minimizar as perdas com paradas e mudanças de formulação.

a) Misturador, b) Conduto, c) Papel de fundo, d) Correia transportadora, e) Espuma. Figura 3.14 - Processo Maxfoam

3.4.2.4

- Processo

contínuo vertical (Vertifoam)

No processo contínuo vertical (Vertifoam) (Figura 3.15) a mistura reagente é introduzida no fundo de uma câmara de expansão. A câmara de expansão possui paredes revestidas por folhas de papel e/ou polietileno Estas folhas movem-se para cima com velocidade controlada, de acordo com a pressão na câmara, formulação utilizada, e velocidade de produção desejada. Os blocos de espuma produzidos não apresentam os problemas encontrados nos processos horizontais, de topo mais denso nem formação de pele no fundo, e têm menores perdas. Os reagentes utilizados são melhores convertidos e a espuma resultante é mais uniforme.

|

a) Mistura reacional,

b) Alimentador de papel, c) Seção de expansão da espuma com rolos sincronizados, d) Rebobinador do papel, f, g) Máquina cortadora e bloco cortado. |

O processo Vertifoam permite: 1) a obtenção de espuma de alta qualidade, com blocos retangulares ou redondos de excelente formato, com pouca perda devido à formação de pele grossa, com excelente distribuição de propriedades físicas e boa reprodutibilidade; 2) a instalação de fábricas com áreas bastante reduzidas; 3) a fabricação de espumas de poliéter, HR e CMHR; 4) a produção de 700 a 4.000 t/a utilizando um único turno; 5) a fabricação de diferentes tipos de espuma, sem interrupção do processo e pouca perda. As principais desvantagens são: 1) requer um acurado controle da temperatura das matérias-primas, polióis, TDI e agentes de expansão; 2) o rendimento da máquina é menor em comparação com a dos processos maxifoam e convencional; 3) a estrutura celular possui mais buracos do que no processo convencional; 4) a fabrica necessita ter 11 metros de altura, para a fabricação de blocos de 3 metros; 5) necessidade de transportar o bloco para o solo, ou possuir área elevada para a cura final da espuma.

O processo Ultima foi desenvolvido em 1994 e combina as vantagens dos processos Convencionais e Maxfoam em uma única máquina. O processo Ultima com platô inclinado é projetado para permitir tanto um perfil do processo Maxfoam e um ângulo contínuo entre 0,5 e 3,5 graus. A primeira máquina comissionada em 1995 produz regularmente espumas de poliéter e poliéster. Um prato de derramamento de altura e ângulo variável, também é disponível antes do platô de descida para permitir um aumento do comprimento da zona de expansão primária. O processo Ultima combina as vantagens dos processos Maxfoam e Convencionais juntos. A máquina Ultima pode ser configurada para produzir o tipo de espuma desejada. Por exemplo, pode operar como uma máquina Convencional para produzir espuma de poliéster de grau técnico e então ser mudada para uma Maxfoam standard e produzir blocos de espuma flexível para mobília. A desvantagem do Ultima é o custo mais alto devido ao equipamento adicional, porém ainda abaixo do custo de uma linha Convencional.

3.4.2.6 - Adição de dióxido de carbono líquido

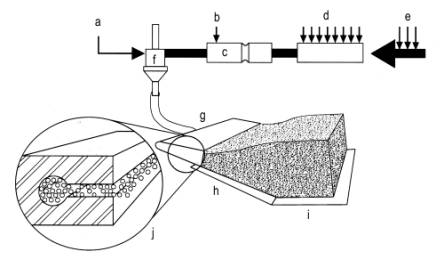

O gás carbônico é um agente de expansão auxiliar (AEA) adequado, por ser barato, de fácil obtenção e não poluente. O processo (Figura 3.16) consiste em misturar os reagentes e aditivos com o dióxido de carbono, sob uma determinada pressão para tê-lo totalmente dissolvido. Durante a mistura com os componentes o dióxido de carbono tende a se desprender da fase líquida, porém fica retido no meio viscoso e tende a expandi-lo. A mistura é então espumada, antes das reações químicas ocorrerem, pela passagem através de um sistema especificamente projetado. A expansão rápida produz uma mistura espumante que é derramada na esteira de espumação. Os principais problemas normalmente encontrados são: mistura de quantidades precisas; cuidadosa mistura dos componentes para prevenir bolhas de gás não misturadas; e derramamento da mistura na esteira de forma a prevenir vazios. Através deste processo é possível fabricar espumas com densidades de até 15 kg/m3.

|

a) TDI, b) CO2 líquido; c) módulo de mistura; d) aditivos; e) polióis; f) cabeça misturadora; g) sistema de derramamento; h) placa de descida; i) transportdador; j) ranhura de 200-500 m e partícula de reforço de 100 m. |

Normalmente são necessarios ajustes na formulação particularmente no silicone, devido à baixa tensão superficial do dióxido de carbono que provoca mudanças físicas dinâmicas no processo, em comparação com o convencional; e como não são formados segmentos rígidos de poliuréia, o aumento da dureza da espuma deve ser obtido pelo aumento do índice, ou através do uso de polióis poliméricos, reticuladores, cargas, polióis de maior funcionalidade, TDI modificado, ou MDI.

3.4.2.7 - Espumação em máquina com pressão variável

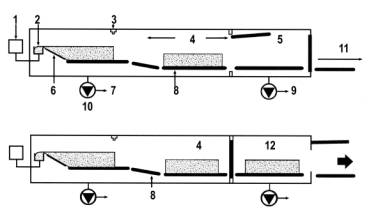

O princípio deste processo de espumação é baseado na expansão volumétrica do agente de expansão, influenciada pela temperatura e pressão. A vantagem é que a densidade da espuma pode ser ajustada e podem ser produzidos tipos que são difíceis ou impossíveis de se produzir em outro equipamento. As propriedades físicas das espumas resultantes são em geral excelentes. As desvantagens são que este processo requer um nível alto de perícia, o custo de capital é relativamente alto, e alguns tipos de espuma permanecem difíceis de se produzir. Uma das características essenciais da tecnologia de espumação com pressão variável (VPF) é o completo encapsulamento da seção do transportador da máquina (inclusive o conduto e o platô inclinado no caso da máquina Maxfoam) em um compartimento hermético (Figura 3.17) dividido em duas seções. Uma de processo e outra de compressão com ar. No início, todo o compartimento hermético está sob pressão controlada. Uma vez que, é obtido o comprimento desejado do bloco de espuma, uma serra automática corta o longo bloco de espuma. O bloco é então transportado sob velocidade alta no compartimento hermético de compressão com ar que é fechado restabelecendo-se a pressão atmosférica, enquanto, no compartimento de processo continua a espumação sob pressão reduzida controlada. A porta da câmara de compressão pode então ser aberta para o transporte do bloco para a seção de cura. A seguir a pressão do compartimento de compressão com ar é então igualada com à da câmara de processo, antes do próximo bloco de espuma chegar.

|

1)

Cabeça misturadora, 2) Conduto, 3) Serra de Corte, 4) Pressão de processo, 5) Pressurização com ar 6) Platô de queda, 7 e 9) Filtros da exaustão 8) Transportador 10) Soprador de controle de pressão 11) Para armazenamento do bloco 12) Pressão atmosférica |