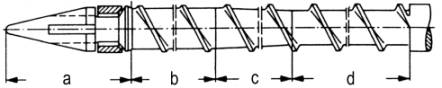

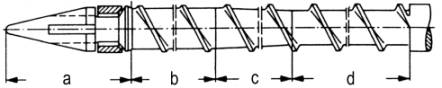

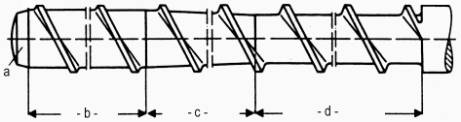

a) bico; b) zona de dosagem (0,2 L); c) zona de compressão (0,3 L); d) zona de alimentação (0,5 L)

Figura 6.9 – Perfil de parafuso recomendado para injetora de TPU

6.5.3 - Fabricação dos TPUs

Em geral os TPUs são fabricados pela mistura dos ingredientes em temperaturas acima de 80°C. Para melhores resultados, a razão NCO/OH utilizada deve ser próxima de 1,0. Razões abaixo de 0,96 dão polímeros com peso molecular insuficiente e acima de 1,1 o processamento do TPU torna-se difícil, devido à ocorrência de ligações cruzadas. TPU's com peso molecular numérico médio (Mn) de 40.000 têm propriedades satisfatórias e podem ser obtidos em razões 0,98, ou maiores. A reação pode ser conduzida de diferentes modos: o processo chamado de uma etapa envolve a mistura de todos os reagentes juntos; no em duas etapas (ou prepolímero), o poliol reage primeiro com o isocianato formando o prepolímero, que então reage com o extensor de cadeia.

A reação pode ser conduzida em batelada ou continuamente, em reator com sistema de agitação apropriado, ou em extrusora. Na produção em grande escala, são usados os processos contínuos com correia móvel e o em extrusora. No primeiro, após a mistura, os reagentes são derramados em esteiras, a seguir deixados solidificar, e as placas obtidas granuladas. O material granulado pode ser usado diretamente, porém usualmente é misturado e extrudado em peletes mais uniformes. Se uma extrusora é usada como reator, no final da extrusão a reação é praticamente completa e são obtidos grânulos uniformes. O perfil de aquecimento durante a produção é de extrema importância, devido à separação de fases, entre os segmentos rígidos e flexíveis, que rege as propriedades do TPU, e, como conseqüência, partindo-se dos mesmos materiais podemos obter propriedades distintas.

Produção em batelada - A vantagem deste processo é a alta flexibilidade na produção de diferentes tipos de TPUs, o baixo custo do investimento e a alta qualidade dos produtos, que podem ser produzidos tanto com agitação manual quanto mecânica. A agitação manual é o método mais simples e utilizado em desenvolvimentos e em produtos especiais. Por exemplo, adiciona-se cerca de 20 kg da formulação em um container, da seguinte forma: primeiro o poliol a 70°C, seguido do extensor de cadeia a 25°C e então o MDI a 40°C; agita-se vigorosamente por 30 a 60 segundos; derrama-se em uma bandeja a 100°C - 120°C, sob atmosfera de nitrogênio. Quando o produto solidifica é pós- curado por 24 horas em uma estufa a 120 - 130°C, e granulado em moinho resfriado com água. As bateladas são misturadas, extrudadas e granuladas, secas e embaladas.

No processo em vaso agitado, pode-se trabalhar com 100 a 250 kg, e é semelhante ao da produção de TPU para adesivos e revestimentos (Capítulo 7.3.6) e é usado na produção de produtos para injeção e extrusão. Neste processo após 1 a 1,5 minutos depois da adição do MDI, o produto é derramado em bandejas de cerca de 10 kg, e o restante do processo é semelhante ao anterior.

Produção contínua - Existem dois processos. No primeiro as matérias primas são alimentadas em uma cabeça misturadora, dotada de um sistema distribuidor, resultando num fluxo preciso dos reagentes em uma correia transportadora aquecida, de metal ou plástico, onde o TPU reage e solidifica. Neste ponto existem duas variantes. Na primeira, as placas de TPU são removidas, tratadas termicamente em uma estufa, fatiadas, extrudadas e politizadas. Na segunda variante a massa reagente é transferida da esteira para uma extrusora, para completar a reação, homogeneização e peletização. Em ambos os casos a síntese e a peletização são operações separadas e laboriosas, pois as correias necessitam ser limpas entre a produção de TPUs diferentes.

O segundo processo contínuo utiliza uma extrusora reator. Neste processo o diisocianato, poliol, extensor de cadeia e aditivos, como catalisador e estabilizadores são dosados em um reator extrusora de dupla rosca, onde são misturados, reagem e no final são peletizados.

6.5.4 - Processamento dos TPUs

Os TPUs são normalmente fornecidos em grânulos ou peletes, em containeres protegidos contra umidade. Eles podem ser processados, sem qualquer tratamento prévio, pelos métodos usuais para termoplásticos como: moldagem por injeção, extrusão, moldagem por sopro e calandragem. Como outros polímeros, os TPU's são higroscópios e se forem armazenados incorretamente, podem absorver umidade. Um dos requisitos importantes para o sucesso do processamento é o baixo teor de umidade nos grânulos, que deve ser menor que 0,02%. Grânulos úmidos devem ser secos a 100-110oC, por 3 horas, em estufa com circulação de ar ou secador instantâneo (flash drier). Os TPU's podem ser coloridos e o nível de adição de "masterbatches" coloridos é cerca de 1 a 2%, sem alteração das propriedades mecânicas. Após o processamento, os artigos atingem suas propriedades finais, após por 4 a 6 semanas à temperatura ambiente. Se propriedades especiais são desejadas, como baixa deformação permanente por compressão, é recomendado o recozimento a 100-130oC por 12 horas.

Injeção - TPU's, com dureza entre 60 Shore A e 74 Shore D, podem ser processados em injetoras de rosca simples com três zonas, dotadas de válvulas bloqueadoras de retorno. A razão de compressão deve ser em torno de 1:2, não excedendo 1:3 e a razão entre o comprimento (L) e o diâmetro (D) do parafuso deve ser 17:1 (Figura 6.9).

a) bico; b) zona de dosagem (0,2 L); c) zona de compressão (0,3 L); d) zona

de alimentação (0,5 L)

Figura 6.9 – Perfil de parafuso recomendado para injetora de TPU

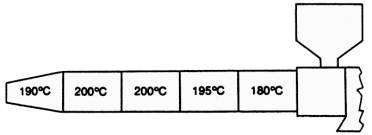

Em TPU's de média dureza, a temperatura do canhão da injetora deve aumentar da zona de alimentação para a de dosagem e decrescer de 5 a 10oC, da zona de dosagem até a válvula de saída da massa fundida (Figura 6.10). Nos TPU's macios deve-se diminuir cerca de 10oC e nos duros aumentar 30oC. O tamanho e tipo da injetora também influenciam, e o encolhimento das peças depende do TPU, espessura da parede e condições de processamento.

Figura 6.10 – Perfil de temperatura recomendado para injetora de TPU

Superaquecimento deve ser evitado porque pode ocorrer degradação do polímero acima de 230oC. Todavia aquecimento insuficiente também pode levar à degradação devido a superaquecimento local pelas elevadas forças de cisalhamento criadas pelo processamento do material parcialmente fundido. TPU a base de poliol poliéter são mais suscetíveis ao superaquecimento do que os a base de poliol poliéster.

O controle da velocidade de injeção e do parafuso é também importante e os moldes devem ser mantidos entre 20°C e 30°C. Temperatura inferior pode ser usada para facilitar a desmoldagem em moldes grossos. TPUs moldados podem sofrer encolhimento superior a 2%. O ciclo de tempo para a moldagem varia com a natureza do TPU e as condições de processamento, mas geralmente são mais curtos para TPUs a base de caprolactona, seguidos do de poliol poliéster e poliol poliéter

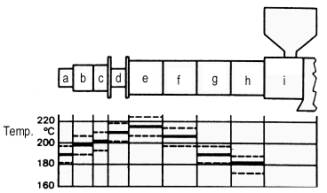

Extrusão - Todos os TPU's, com dureza acima de 95 Shore A, podem ser processados com bons resultados em extrusoras de rosca selada, com taxa de compressão de 1:2,5 a 1:3,5 e razão entre comprimento e diâmetro de 20 a 30. Parafusos com pequena zona de compressão ou alta taxa de compressão não são apropriados. Extrusoras com zona de alimentação ranhurada e bico misto são adequadas para grandes produções. O esquema de mistura deve ser desenhado, para permitir altas taxas de cisalhamento. No detalhe de construção o objetivo é evitar zonas mortas. O fluxo da massa fundida deve ser regular e a seção reta tão fina quanto possível, de maneira a efetuar a própria limpeza.

a) molde; b-c) cabeça da

extrusora; d) adaptador; e-h) seções do corpo da extrusora; i) zona fria

Figura 6.11 – Perfil de temperatura recomendado para extrusão

Para ajuste da extrusora, os dados de viscosidade da massa de TPU fundida devem ser disponíveis. Então, o índice de fluxo da massa fundida (MFI) deve ser medido antes do processamento, e alguns fabricantes fornecem o MFI ao usuário. A Figura 7.11 mostra o perfil adequado de temperatura para uma extrusora com parafuso maior de 90 mm de diâmetro. A faixa de temperatura para processar TPU é entre 170°C e 230°C dependendo da dureza e viscosidade. A velocidade do parafuso para injeção e extrusão não deve ser demasiadamente alta, para prevenir a degradação do material. Bons resultados são obtidos com parafusos com relação comprimento e diâmetro de 18 a 25. A taxa de compressão deve ser de 1:2,5 a 1:3,5 (Figura 6.12). A pressão durante o processamento depende da extensão da saída, da seção reta e da temperatura de fusão. Se um filme plano ou um filme tubular é extrudado, a pressão de fusão é entre 100 a 500 bar. No caso de perfis, mangueiras e laminações são medidos valores acima de 250 bar. Cavilhas de cisalhamento no parafuso não são apropriadas para extrusão de TPU's, pois podem degradar o material. A homogeneidade dos materiais coloridos pode ser aumentada com cavilhas de mistura.

a) bico; b) zona de dosagem (0,3 L); c) zona de compressão (0,4 L); d) zona

de alimentação (0,3 L)

Figura 6.12 – Parafuso recomendado para

extrusão de TPU’s

Filmes de TPU podem ser extrudados com espessura de 0,03 a 3 mm. Os de espessura de 0,03 a 0,3 mm, devem ser fabricados com extrusora de sopro. Filmes com maior espessura podem ser extrudados como filmes planos. Muitos artigos de TPU's são formados pelo processo de moldagem por sopro. Neste caso são necessários TPU's com uma determinada faixa de viscosidade. É necessário adaptar dispositivos e técnicas de desmoldagem devido à flexibilidade e alta resistência ao rasgo dos TPU's. O processo de calandragem é usado para revestir vários substratos com TPU's especiais.