Capítulo 4 - Poliuretanos Moldados

4.1 - Introdução

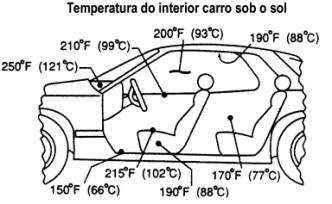

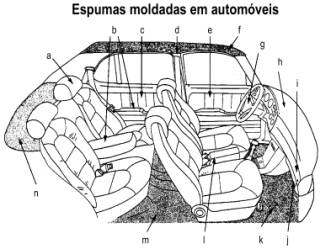

Os PUs moldados são utilizados em aplicações como as espumas flexíveis moldadas (Capítulo 4.3), usadas em assentos, pela indústria automotiva, moveleira e aeronáutica; espumas moldadas especiais como as semiflexíves (Capítulo 4.4), semi-rígidas (Capítulo 4.5) e pele integral (Capítulo 4.6); (PU’s integrais), que ocupam faixas de resiliência e dureza entre as espumas flexíveis para assentos e as rígidas para isolamento térmico, (Capítulo 5), etc. A produção de PU’s integrais alcança grandes volumes nos países industrializados, devido as suas propriedades, como por exemplo: na indústria automotiva (Figura 4.1), para satisfazer normas de segurança internas e externas; descansa-braços, na indústria moveleira; selins de bicicletas, etc. Os solados (Capítulo 4.8) produzidos com PU têm ganhado uma fatia apreciável de mercado. As espumas rígidas integrais (Capítulo 4.11) são usadas na fabricação de molduras de janelas com baixa condutividade térmica, peças automotivas, artigos esportivos, mobiliários e utensílios domésticos.

|

|

|

Nos PUs moldados, normalmente as matérias-primas são formuladas em sistemas de dois componentes, fornecidos pelos fabricantes: o componente isocianato (A) pode ser MDI puro, MDI modificado, MDI polimérico (Capítulo 1), TDI puro, TDI modificado (Capítulo 1) ou ainda, prepolímeros de MDI (Capítulo 1), como no caso dos calçados (Capítulo 4.8); o componente poliol (B) pode conter uma mistura de polióis, extensores ou reticuladores, agente de expansão, catalisadores, surfactantes, corantes, retardante de chama, agentes antienvelhecimento, e, em alguns casos, desmoldante interno.

Os estágios do processamento dos PUs moldados normalmente são: 1) Pré-condicionamento dos dois componentes líquidos, isto é, ajuste da temperatura, remoção do ar ou gás dissolvido e ajuste do nível do gás nucleante; 2) Dosagem dos componentes nas proporções desejadas através de bombas dosadoras; 3) Mistura, das quantidades dosadas dos componentes, em uma cabeça misturadora para formar a mistura reagente; 4) Distribuição ou injeção da mistura reagente num molde preparado e condicionado termicamente, através de entrada desenhada para prevenir turbulência e evitar a retenção de ar; 5) Um período de tempo para permitir a polimerização da mistura reagente e cura suficientemente para permitir a desmoldagem; 6) Desmoldagem da peça acabada; 7) Acabamento se necessário.

Numa linha de moldagem de espumas, a maior parte da área é ocupada pelos: porta-moldes, forno, e sistemas de acabamento manual. Os sistemas de transporte dos moldes podem ser retos (Figura 4.2A) ou do tipo carrossel (Figura 4.2B). Em muitos casos os moldes movem-se sob a cabeça misturadora. Em outros, o porta-moldes fica estacionário e a cabeça misturadora é móvel. É comum encontrar a cabeça misturadora montada em um robô ou outro sistema computadorizado, para otimizar o preenchimento dos moldes.

Figura 4.2 – Esquema do processo de moldagem de espumas flexíveisO processamento dos PUs moldados é descontínuo e são utilizadas máquinas injetoras. Nelas, as matérias-primas são homogeneizadas por recirculação, misturadas em um cabeçote, e distribuídas em moldes abertos (Figura 4.2) ou injetadas em moldes fechados onde a reação ocorre. Neste momento os reagentes e aditivos, utilizados nos sistemas desempenham seu papel, promovendo a estabilidade da mistura reagente e o balanço adequado entre as diferentes reações e, no caso de materiais celulares a espuma expande na cavidade preenchendo-a, resultando em alta qualidade dos produtos finais. Como a moldagem é uma operação em batelada, os equipamentos comerciais operam intermitentemente. Válvulas são projetadas para que as matérias-primas recirculem entre as injeções, de forma que a mistura esteja homogênea quando vertida no molde. A quantidade de reagentes deve ser cuidadosamente dosada para prover a massa necessária antes da espumação no molde.

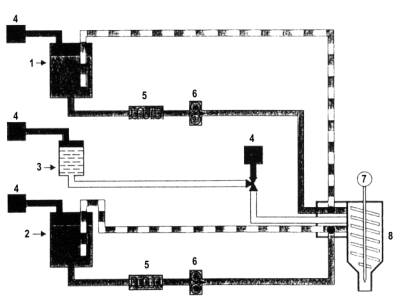

4.2.1 - Equipamentos de baixa pressão

Existem equipamentos que operam em baixa e alta pressão, sendo a viscosidade das matérias-primas o fator determinante do tipo utilizado. Sistemas com viscosidades superiores a 20.000 mPa como os poliésteres necessitam o emprego de bombas de engrenagem de baixa vazão e são processados em equipamentos de baixa pressão (40 atm), com a mistura dos componentes obtida por agitação mecânica no cabeçote (Figura 4.3). Normalmente a limpeza do cabeçote de mistura é feita com solvente clorado, que pode ser reciclado e purificado por destilação, para diminuição do dano ambiental.

|

1 - Tanque do componente

isocianato 2 - Tanque do componente poliol 3 - Solvente para limpeza 4 - Ar comprimido 5 - Trocadores de calor 6 - Bombas dosadoras 7 - Misturador 8 - Cabeçote |

Por outro lado, os sistemas com baixa viscosidade como os poliéteres, podem ser processados em equipamentos de alta pressão (300 atm), utilizando bombas de pistão de alta vazão, que permite a mistura dos componentes por choque na cabeça misturadora autolimpante, e a injeção em moldes fechados (Figura 4.4). Esta tecnologia utilizada em produções em grande escala, com velocidade de produção competitiva com o processo de moldagem de termoplásticos, é conhecida como moldagem por injeção e reação (RIM).